セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面粗さの極小�化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

仕上げ・二次加工における表面粗さの極小化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

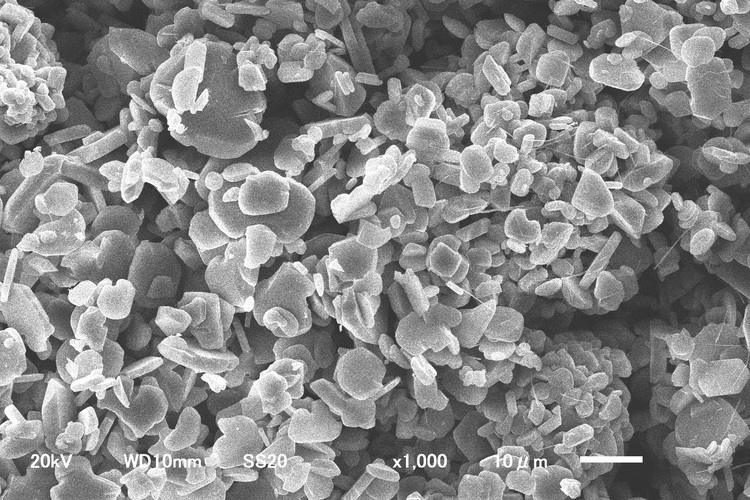

現地であるインドネシアに赴きPT Indonesia Chemical Alumina (ICA)社から直接調達したアルミナを扱っており、これまで年間3,000ton以上供給して参りました。

〇原料のボーキサイトはインドネシア原産

製造過程で排出される赤土は鉱山へ埋め戻すため、海洋投棄を行わず地球環境に配慮した持続可能な原料という特徴があります。

■用途

・ガラス

・耐火物

・抵抗器(アルミナ材料)

・セッター

・放熱フィラー

・セラミックスフィルター

・アルミナセラミックボール

・研磨材

■当社強み

・当社はメーカー機能兼ね備えた販売店

メーカー分析値のみならず、当社での組成分析(XRF,ICP), 物性測定(粒度測定,比表面積測定), EDS-SEMによる粒子観察が可能。

・ご相談に合わせて、ニーズに合わせて粉砕、分級などのご提案も承ります。

■取扱製品

・仮焼アルミナ 焼成品 約50μmの凝集体

・仮焼アルミナ 粉砕品 約4μmの粉末

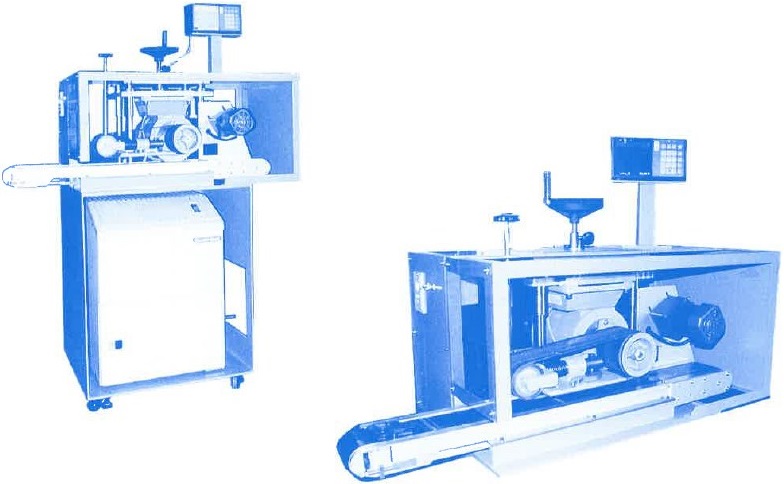

セラミック加工分野では、高硬度・脆性材料を安定して加工するため、送り動作の精度と再現性が重要になります。わずかな位置ズレや送りムラは、寸法不良や加工欠陥の原因となるため、信頼性の高い直動機構が求められます。

HIWINの転造ボールねじは、安定した直線送りと優れたコストパフォーマンスを両立し、セラミック部品の切削・研削・研磨工程において、加工精度の安定化と装置の自動化に貢献します。

【活用シーン】

・セラミック部品の切削・研削・研磨装置

・焼成前後の位置決め・搬送工程

・微細加工・精密仕上げ工程の直線送り軸

【導入の効果】

・位置決め精度の安定化により、加工ばらつきを低減

・送り動作の再現性向上で、微細・高精度加工に対応

・設備の自動化・省力化を実現し、生産効率を向上

・コストパフォーマンスに優れた駆動系として装置コストを抑制

最新CUVレーザーを使用! 消えることがなく高精細なマーキング加工!

【特徴】

・開放式の作業台:ワークのLD/ULDが便利で、カスタマイズの自動配料システムをサポートします。

・高出力の355nmのUVレーザー光源採用、性能安定

優れたレーザービームは1μmで、精度は従来の製品の10倍です

・ナノ秒のパルス幅、水冷方式で、精密レーザー加工に最適。

7000mm/sでの高精度、高速超精密マーキングを可能。

・小型水冷装置を内置でレーザー源の温度を安定させることができます。

・AI、PS、AutoCAD、SolidWorks、CorelDrawなどのソフトから出力されるPLT、BMP、JPG、TTF、DXF、SHX、AIなどの多種類ファイルを使用可能。

・メンテナンスフリー、ランニングコストも削減

【応用】

■多種多様な素材への対応

UVレーザマーカーは主に、ハイエンド市場、工芸品、医薬品、化粧品、ビデオなどの高分子材料のパッケージングボトルへの精密加工に使用されます。

高精度で、耐摩耗性が��あり、汚染なし、インク印刷よりも優れています。

切断加工とは対象物を切断し成型する方法で、適切な方法を選ぶことにより

高い精度で加工できます。

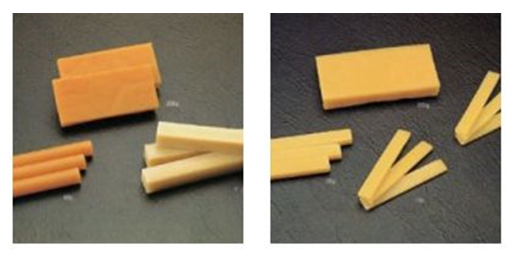

『スライサー切断加工』は、製品、加工条件に合ったWAXで接着し、

パターンや製品エッジに合わせ短冊切断、個片切断、深溝加工、

幅広溝入れ加工も対応可能。

主な加工素材は、アルミナ、窒化アルミニウム、圧電セラミックス、

ガラス材などです。

【ワークサイズ】

■最大:250×160×15.0mm

■最小切断寸法:0.5mm

■深溝仕様スライサー:t40.0mm 溝入れ深さ35.0mm対応可

■切断精度:±0.01mm~

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

広い作業台と高い操作性の上刃式薄板材専用の切断機。FRP・CFRP・GFRP、板ガラス・セラミックス基板などのマルチ切断に。

切断機の生命線である主軸は、ベアリングスパンを広くとりブレード先端部の振れを極力抑えることで、切断面のより良い平行度を得られるよう設計。

先端振れによる無駄な砥石損耗を低減。

【 特 徴 】

■ 切断機の生命線である主軸は、ベアリングスパンを広くとりブレード先端部の振れを極力抑えることで、切断面のより良い平行度を得られるよう設計

■ エアー加圧式クランプ

・チャッキング不良を防ぎ、切断中に試料がバラツキを起こさないようエアー加圧式クランプを採用

・簡単な操作で安全なチャッキングができる

■ 定寸用L型明治具

・積層板などの切断巾を位置する治具

・よりよい平行精度を得るには、板の片編を基準出し切断

・400 × 400mmサイズの試料で0.02~0.05mmの平行精度で切断できる

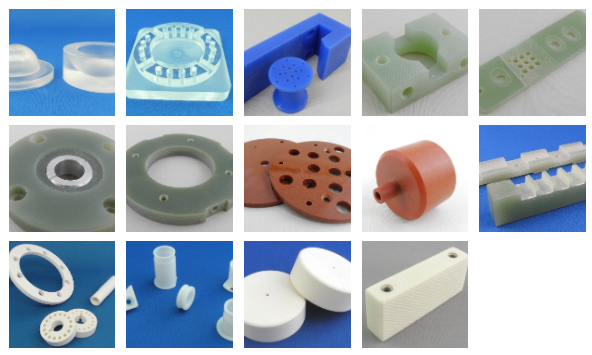

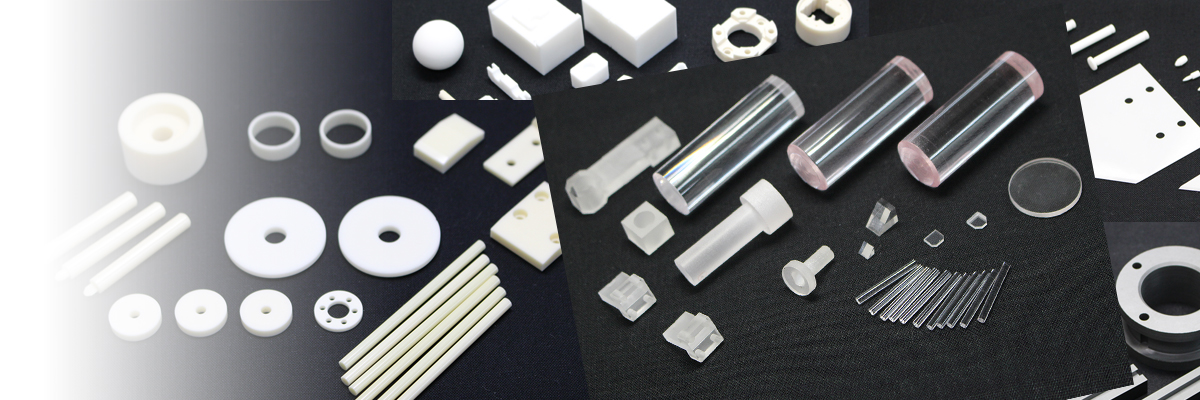

【特長】

早いです 原料調達~加工まで約2週間が基本です

*素材により納期がかわる場合があります、お問い合わせお願いします

精密です ミクロン単位の精密加工に対応しています

【素材例】

アルミナ 99.5%

アルミナ 96%

PEEK

ポリアセタール

POM

MC Nylon

ジルコニア

窒化ケイ素

*他素材も対応可能です、お問い合わせください

【半導体業界向け】

PTFE

SiC, 炭化ケイ素

PBI, ポリベンゾイミダゾール

VESPEL, ベスペル

【お客様にお願い】

加工図面をご準備ください、見積ご提示します

*詳しくはPDFダウンロード、またはお問い合わせください

・試料サイズ:10mm×13mm

・試料ホルダ:V形試料ホルダ

・ポイント:給水しながら研磨

●詳しくはカタログをダウンロード、もしくはお問い合わせください。

「LCB(チップブレーカ付き)PCDエンドミル」の工具開発例をご紹介します。

カーナビの表示パネルに使用されているポリカーボネートなどの切削

において、溶けや切りくずが詰まる問題がありました。

当社では、切りくずを分断するためにチップブレーカ付き

PCDエンドミルを開発。これにより、1回転ごとに切りくずが

排出され、材料の溶けなく、仕上げ面が向上します。

【開発例概要】

■課題:溶けや切りくずが詰まる問題があった

■結果

・1回転ごとに切りくずが排出

・材料の溶けなく、仕上げ面が向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、長年培ってきたダイシング加工技術を応用し、ガラスや

セラミックなどの厚物製品の切削加工を承っております。

厚物基板の加工に好適なスライサーやダイサーで、最大厚み24mmまでの

基板を加工する事ができます。

切削時にWAXなどを使用することで、高い加工精度と安心の品質を

ご提供いたします。

【スライス加工】

■対応ワークサイズ

・角型ワーク:□90mmまで(ステージ改造により□200mmまで対応可)

・丸型ワーク:Φ4inchまで(ステージ改造によりΦ8inchまで対応可)

■最大切削厚み:24mmまで(土台の基材を含む)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

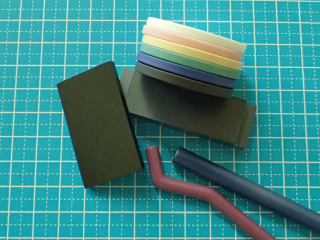

当社が提案します「ワックス」は、きめ細かく分類されておりいつでも

すぐに使用できます。長い間、光学業界を中心に広く採用されており

お客様のご要望にお応えしております。

接着する材料や治具などご使用環境にあわせて提案させていただきます。

現在の状態、ご要望などお聞かせください。

お客様のご希望に合った品種を選定することが容易です。

また、自社で独自に配合されているお客様からもご相談いただいております。

カスタマイズなどお気軽にご相談ください。

【成分系統ラインアップ】

■RECESS

■SLOT

■YELLOW

■C.S.

■A.C.

※詳しくは、お気軽にお問い合わせ下さい。

当社では、ファインセラミックス製品をはじめ、脆性材の研削加工、

鏡面研磨加工を行っています。

切削加工設備・研削加工設備を自社内にて保有しているため、

効率的な高精度部品が製造可能。

エンジニアリングセラミックス、マシナブルセラミックス、フェライト、

サファイア、石英、超硬等の難削材に対応しています。

【特長】

■複雑形状

■高精度な切削・研削部品

■セラミック素材の取り扱い

■高い品質管理

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

・エチルシリケートの応用品をプラスチック表面に塗布することにより、プラスチック表面に膜厚サブミクロン程度の被膜が形成され、表面の硬度、耐摩擦性が向上し傷などの発生が抑えられます。

・エチルシリケートのもつ酸素遮断性、水蒸気遮断性、耐熱性を活かし食品包装材料への応用が期待できます。

・防汚塗料の親水性付与剤として利用されています。

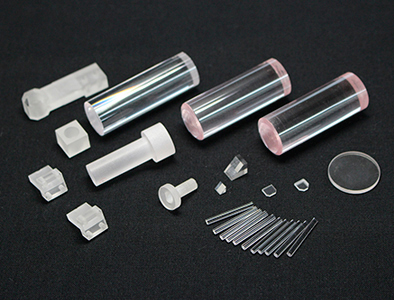

当社では、セラミックス・ガラス・結晶材料の受託加工を行っております。

「こんなものが欲しい」からスタートし難しい場合でも

ご要望に近い技術を提供します。

また、切断・研削・研磨・マシングセンターによる精密加工を得意とし、

試作、研究開発から量産まで多品種少量案件を中心に常時100社以上との

取り引きがあります。ご用命の際は、当社へお気軽にご相談ください。

【特長】

■多品種少量

■条件出し

■加工性テスト

■チャレンジ加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社の『セラミックスの研削加工』の事例をご紹介します。

セラミックスの絶縁部品で、Φ90×15とΦ40×30のアルミナです。

セラミックスの円筒、平面研削が出来ます。

各種研削盤を備え、円筒・内面・平面研削加工を施します。

特にファイン・セラミックスの研削については当社の得意としている

加工の一つとなります。

【特長】

■セラミックスの絶縁部品

■セラミックスの円筒、平面研削が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

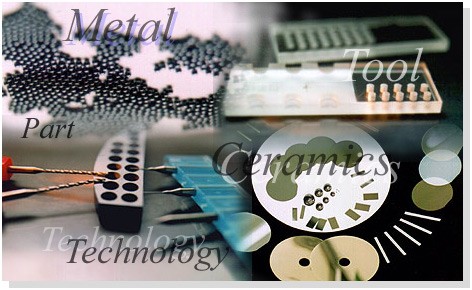

製造業に活かせるマシンツール中央の技術をご紹介します。

サーフェイサーは、鋭利なシャフトにダイヤモンドを

緻密に電着した、SとMの2種類のダイヤモンドポイントです。

形態修正はもちろんの事、そのシャープな先端で

ポーセレンの溝を細部まで削ることができます。

特に表面性状を付与することに優れ、その特長から

製品名を「サーフェイス(Surface)=表面」から引用しています。

【特長】

■鋭利なシャフトにダイヤモンドを緻密に電着

■シャープな先端

■ポーセレンの溝を細部まで削れる

■表面性状を付与することに優れる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

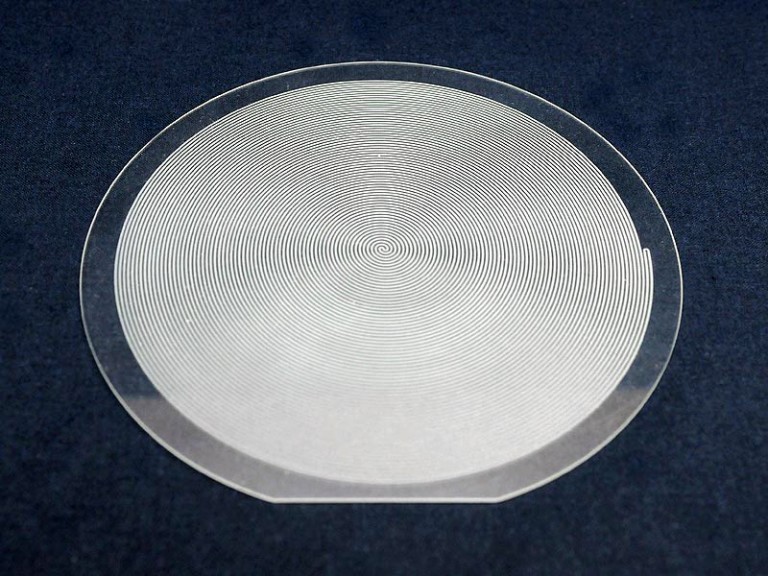

株式会社岳将では、超音波受託加工を行っております。

長年蓄積した加工技術と超音波の力により、

通常では困難な加工を弊社加工部門がお客様に代わり加工いたします。

テンパックスガラスの溝加工では、電着工具使用本数1本にて

溝幅0.5mmを1mmピッチで螺旋状に加工しました。

【超音波加工事例】

■テンパックスガラス

■螺旋状溝加工

■加工形状:深さ0.1mm

■総距離:約14.000mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ナラサキ産業では、セラミックスの標準的な加工精度から、当社の加工精度の参考値、実際の加工例を紹介した資料『第3回 セラミックス入門~加工精度と形状について』を進呈中!

加工例として平面研削・鏡面加工をはじめ、アルミナへのブラスト処理やジルコニアへの丸刃加工、マコールへのスクリュー形状加工などを写真付きで紹介。また、使用した加工機についても紹介しています。

『第1回 どんな材料があるの?』『第2回 材料選定4つのキーワード』と併せて、セラミックス加工を行う上での入門資料として役立ちます。

【掲載内容】

■セラミックス各種物性値

■加工精度について

■寸法公差

■平面・平行度

■面粗度

■細穴/溝

■特殊形状例

※詳しくはPDF資料をご覧いただくか、お気軽にご相談ください。

当社は『超音波カッター』の製造・販売および、受託加工を行っています。

刃物に超音波を印加し、切断負荷を大幅に低減。

複合材料や多層構造の対象物の引きずりを防ぎ、

材料の変形やバリ・反りのない綺麗な断面を実現しています。

樹脂・ゴム・金属箔・焼成前のセラミック材料など、

精密なカットが難しい材質も高品質の切断が可能です。

直線刃だけでなく形状刃にも対応しており、

スタンドアロン型から量産用までラインアップしています。

【応用事例】

・Liバッテリー(多層箔・単層箔カット)

・活物質塗布電極カット

・厚銅カット

・TIMスライスカット

・グリーンシートカット

・ラミネートフィルムカット

・軟質材料カット

・全固体電池カット

※製品・サービスの詳細はカタログをご覧ください。

フィルムなど樹脂系製品の製造工程では、ロール表面のきめの細かさ・特性が製品品質の決め手。もちろん、仕上げの研磨処理との相乗効果も大きいのですが、ある種のセラミックスはプラスチックや溶融ガラスに対して離型性がとても高く、溶射すれば耐スクラッチ性や面粗度などへのかなりシビアな要求にも対応できます。極端な例では粘着テープでも粘着しない処理が可能。離型性の高さは金型加工にも役立ちます。詳しくはカタログをダウンロードしてください。

『セラミック』の加工技術実績をご紹介いたします。

当社では、微細、プレート、円筒、長尺物、球面など様々なセラミック

加工に携わってきました。

面粗さ・形状精度・サイズなどのご要望に応え、試作加工から量産加工

までご対応いたします。ご用命の際はお気軽にご相談ください。

【加工実績】

■面粗度:試料研究用途に必要とされる鏡面研磨

SiC:Ra 0.3nm / YAG:Ra 0.4nm / ジルコニア:0.4nm

■形状精度:チャックプレートやスライダーでは高精度の形状加工を必要とする

平面度はλから数μmレベル、凹凸形状のご要望にもご対応可能

■実績材料:SiC、アルミナ、ジルコニア、YAG、カーボン、など

■実績サイズ:3mm~最大2500mmサイズまでの加工実績あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『セリウム G ラップラビン』は、高品質な酸化セリウムとゴム系バインダーで

成形されているゴム磁石です。

ガラス系材料・エッジ部研磨、傷取り、光沢出し、理化学製品の研磨など

幅広い用途に活用可能。

また各種作業に応じたオーダーメイドの製品も製作が可能です。

【メリット】

■ガラス鏡面研磨用に厳選した特殊配合のゴムでバインド

■研磨効率を大幅に改善

■廃液処理、ワーク、機器洗浄を容易

■鏡、板ガラスのベベル、コバ面の鏡面研磨が水だけで可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社が長年カーバイドバーを製造してきたノウハウを活かし、

ジルコニア専用に刃の形状を開発し、強度と切削効率の両立を実現。

さらに、刃裏面ひとつひとつを丁寧に研磨仕上げすることで、

研削時にも円滑に回転し摩擦熱をもちにくく、耐久性にも優れています。

■特長

◇接触面の滑りがよく熱を持ちにくい

◇よく削れ削った面もきれい

◇切粉が手や服にまとわりつかない

■仕様

◇全長(mm):526

◇作業部:L×φ(mm):145×60

◇刃の形状:クロスカット

当製品は、接点板(樹脂成形品)のバリ取り及び平面度不良の修正等に

使用する研磨装置です。

ベルトコンベア上にワークをひとつずつ置いて行きます。

コンベア上に乗ったワークはベルトグラインダーとの隙間を通って

研磨されコンベアから落下します。

【特長】

■ワークの高さ、研磨代はベルトグラインダーを手動ハンドルにて上下させて行う

■切込量はデジタルカウンターの表示で確認

■研磨面の面粗度はベルトの粗さで調整

■速度調整可能

■AC100V仕様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ほとんどのセラミックス材料の加工に対応!

大塚精工が取り扱う、セラミックス精密加工のご紹介です

【特徴】

○ミクロンオーダーの超精密加工から、穴繰り、V溝、細穴タップまで対応

○±1μの公差をバラつきなく作り上げ

○量産製作対応

○φ0.1mm以下の微細穴加工も可能

●その他機能や詳細については、カタログダウンロード下さい。

当資料では、セラミックスについてご紹介しています。

ファインセラミックスの加工についてをはじめ、焼結後加工の理由・メリットや、

ファインセラミックスの主な種類と特長、ファインセラミックスの用途例

などを掲載。

セラミックスなどの難加工材の精密加工なら当社にお任せください。

【掲載内容】

■セラミックスとは…

■ファインセラミックスの加工について

■焼結後加工の理由・メリット

■ファインセラミックスの一般的特長・性能

■ファインセラミックスの主な種類と特長

■ファインセラミックスの用途例

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

研削しない艶出しを極めたノンダイヤモンド研磨材「ナノブライト」

従来の研磨材は研削性をもっており細かなディティールを崩すという課題がありましたが、「ナノブライト」はダイヤモンドを用いずに光沢艶出しのみに重点を置き研削性をなくしました。

【特長】

ダイヤモンドを使用せずに…

■硬質レジン、ハイブリット系レジンの仕上げ研磨が可能!

■光沢艶出しのみに重点を置き研削性をなくすことができる!

■価格を抑えたものをご提供可能!

※詳細に関しましては下記までお問い合わせまたはカタログをダウンロードしてください。

●トンボ玉、七宝焼、陶磁器やホーローを艶消しにする時に使用します。 色彩はそのままで、光沢を消し落ち着いた色調にします。

●ホーローに微細な凹凸を付与してアンカー効果を高め、塗料との密着性を増強します。

<エコフロストの種類>

■エコフロストは、トンボ玉や七宝焼のガラスの色はそのままでしっとりとした艶消しに仕上がります。

http://www.frostec.co.jp/products/ecofrost.html

■エコフロスト プロは、よりマット調に仕上がりトンボ玉や七宝焼のガラス表面にザラツキを与えることができます。

http://www.frostec.co.jp/products/ecofrostpro.html

■エコフロスト 陶磁器用は、陶磁器の釉薬の色はそのままでマット調に仕上げます。

http://www.frostec.co.jp/products/ecofrostceramic.html

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

熱変色セラミックコーティング Infinity HSPシリーズは従来のセラミックコーティングの性能を保ちつつ、80℃から250℃にかけて変色します。

ピンク→パープル

レッド→ブラウン

2色での展開となります。

また無機材料を使用しているためPFAS、PFOAなどが含まれていません。

■PFAS、PFOAフリー

■350℃の高温化で使用できる耐熱性

■フッ素樹脂と同等の非粘着性(PTFE、PFA等)

■水蒸気が浸透しない耐スチーム性

■省エネ効果が期待できる熱伝導性、さらに遠赤外放射でさらに良好

■耐熱温度を超えて使用しても有害物質が発生しない安全性

■鉛筆硬度9Hの高硬度の滑り性向上による耐摩耗性

★多品種小ロットのセラミック・超硬・新素材の研削研磨加工を得意としています。

お客様から頂いた図面 やサンプルで材料手配(焼成)から製作(研磨)までを行います。

(材料支給による受託加工も対応可能)

また詳細につきましては、企業HPもご覧ください。

https://mk-cera.co.jp/

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

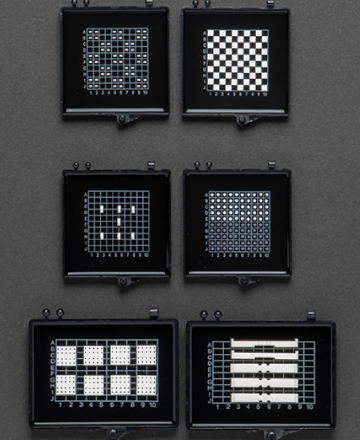

繊細な造形を簡単にできるとご好評の光造形プリンタのForm 4の材料ラインアップにセラミック材料「Alumina 4N」が仲間入りしました!

耐熱性や高硬度、耐薬品性など独自のメリットを持つセラミックパーツ。

これまでの主流の製造方法ではない3Dプリントで思い通りの形状に作れるのでしょうか…?

そこで今回はテスト造形を行い、できたモデルの仕上がりを調べてみました!

「いつも通りの手順で造形できるの?」

「プラスチックじゃないのにどんな風にできるの?」

といった気になるポイントをデータ作成からモデル取外しまでの一連の作業の様子や、実際のプリントモデ��ルの画像とともに解説いたします。

今回はプリントの流れをご紹介した「造形編」の資料に加えそれに続く「仕上編」「焼成編」も合わせてお届けいたします。

※下記ボタンより資料をダウンロード頂けます。

セラミックスは、「硬くて脆い素材」の代表的な難素材。素材としては、

強度や耐熱性能に優れ、耐食性が高く、半導体製造プロセスにおいて

欠かすことができません。

東京電子工業は、パターン付き材料の高精度切断、厚みのある

セラミックスの高精度加工を実現。

切断時のカケやクラックを無くし、表面のバリを抑制するなど、お客様の

高度なご要望に対し、妥協のない仕上がりでお応えいたします。

【セラミックス加工の6つの強み】

■ブロックから個片の一貫加工に対応

■厚い材料も高精度加工を実現

■表面バリを最小化

■高硬度材料も多数の加工実績

■自動化によるコスト低減

■様々な形状加工も対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社のセラミックは、主に分析装置や真空装置、電子顕微鏡などの

理化学機器に採用されています。

特長としては、小物・丸物の加工を得意としており、焼成前に生加工する為、

少量の場合、金型が不要。高い精度が求められる場合は焼成後の2次加工にて

仕上げを行います。

また、洗浄やベーキング処理まで行い、品質には特に力を入れております。

【特長】

■小物・丸物の加工が得意

■焼成前に生加工する為、少量の場合は金型が不要

■原料の調合から加工、焼成、2次加工、検査、洗浄と社内一貫生産

■少量多品種に対応

■1個~の対応も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

マシンツール中央の不織布切削材をご提案しています。

パットホイール(グレー)は、細い繊維の

研削力と耐久性を両立させたポイントです。

また、ノンシリコンなので、セラミックの表面に

シリコーンの油膜が残渣することはありません。

【特長】

■鋭利なシャフトにダイヤモンドを緻密に電着

■シャープな先端

■ポーセレンの溝を細部まで削れる

■表面性状を付与することに優れる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

◆専用のルブリカント配合で研磨効率に優れる。

◆循環使用回数を増加させる。

◆破片率を低下させ、もっと良いTTVを得られる。

◆冷却性と潤滑効果に優れる。

◆砥粒の分散性が良く、沈降しにくい。

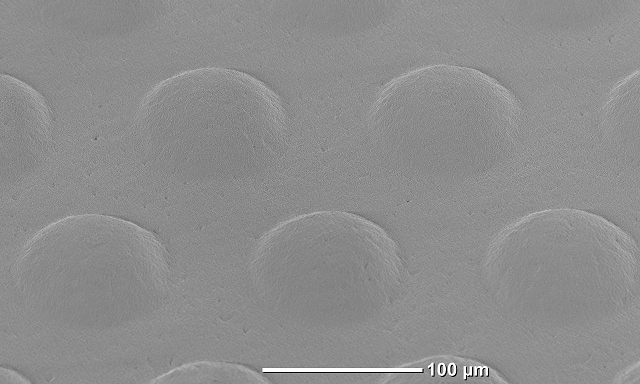

Φ100μm、ピッチ150μm、高さ30μmの半球状の凸形状を60度の千鳥配列に作成しています。

『セラアーマー』は、多種多様な製品に適用できる次世代コーティングです。

高純度に精製した天然無機鉱物質(セラミック)を用いて、

ゾル-ゲル法(加水分解縮重合)にて精製しています。

ガラスや陶器、金属はもちろん、プラスチックなどの各種樹脂加工も

可能なほか、焼き付け条件も柔軟で、幅広い素材に応用できます。

【特長】

■無毒・無害

■非粘着性

■高硬度被膜

■耐熱性・耐寒性

■遠赤外線効果

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、ガラス・セラミックの加工を行っております。

加工技術の経験豊富な従業員がガラス、セラミックの研磨・研削加工に従事。

加工のご相談から小ロット生産、大量生産にも柔軟に対応いたしますので

ガラス、セラミックの平面加工でお困りのことがあればぜひご相談ください。

【設備】

■両面機

・LAP機

・POLISH機

■空気圧縮機

■検査機

■洗浄機 他

※詳細はお問い合わせください。

レジンと金属を同時に仕上げることができるペースト状研磨剤です。

【特長】

■少量使用で十分(1回あたり0.5g以下)

■光沢のある水に濡れたような滑らかな仕上げが可能

■焼き付き、こびりつきが無い

■洗浄が簡単

■ハンドピースでも使用可能

※詳細に関しましては下記までお問い合わせまたはカタログをダウンロードしてください。

当社は、セラミックス分野で砥石・ドレッサの製造を行っております。

レジンボンドホイール「テラメイトHT1」はsic焼結体の平面研削をはじめ、

sic焼結体のロータリ平面研削やアルミナの平面研削を行うことが可能。

チッピング低減で加工品位向上にお応えします。

ご用命の際には、お気軽にお問い合わせください。

【sic焼結体 平面研削 概要】

■平面研削:工作物 sic焼結体

■粗加工:ホイール SD#170

■仕上げ加工:ホイール SD#400

■チッピング:18μm

■表面粗さ:Ra0.22μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

POM・デルリン・アクリルなどのエンジニアリングプラスチック、

エポキシガラス・ロスナボード・ミオレックスなどの絶縁・断熱材、

アルミナ・ホトベールなどのセラミックスの加工を行っております。

絶縁物・セラミックス加工について是非ご相談ください。

【加工ラインアップ】

■エンジニアリングプラスチック加工

■絶縁・断熱材料加工

■セラミックス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミック部品メーカー様では、内径φ16のセラミック材のワークを

安定して加工をしたいというお悩み抱えていました。

そこで、当社は「KIP-300」自動機を提案。

結果、サイクルタイム50sec/1個にて良好な加工精度が得られました。

【当社のご提案】

■「KIP-300」自動機

[加工長:35mm、取り代:φ40μm、円筒度:3μm以下、Ra:0.3μm以下]

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

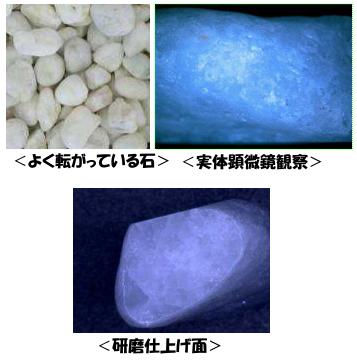

ファインセラミック製品をはじめ、脆性材の研削加工、鏡面加工

白、黒、青、グレー、ピンク色などのファインセラミックス材料で、

カラーセラミックスを製造することができます。

各種カラーセラミックス材料を用いて、成形・焼成し、仕様に合わせた

表面仕上げ加工を施し、宝飾・装飾・筆記具製品などへの展開も行っております。

【加工事例】

静水圧プレス(CIP)などのプレス成形で、Φ5以上のパイプやプレート形状の

成形が可能です。

その他詳細は、カタログをダウンロード、もしくはお問い合わせください。

当社では、ドライ加工でも油を使う切削加工と寸分たがわない高精度な

『切削加工』を可能としています。

材料の性質や天候・湿気まで見極めた加工により、プラスチック加工製品の

課題である「反り」を限りなくゼロにする独自技術を保有。よって、例えば

電子部品等、精密な製品にも対応可能です。

さらに、素材の特性や刃物の特性を熟知した熟練の職人の調整技術により、

プラスチック素材であっても、0.05mm以内の寸法公差に収める事が可能です。

【特長】

■反りを制御する高度加工技術

・例えば電子部品等、精密な製品にも対応可能

■高精度ドライ加工技術

・油分を嫌う製品でも最高レベルの高精度製品を製作可能

■高度寸法精度技術

・プラスチック素材であっても、0.05mm以内の寸法公差に収める事が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、『カラーセラミック』を取り扱っています。

着色する事で、セラミックの特性を持たせながら、使用時や組立て時に

製品とセラミックの識別がし易くなります。

また、研磨加工を施すことで、宝飾品などとしても用いられてもおります。

【特長】

■着色する事で、使用時や組立て時に

製品とセラミックの識別がしやすくなる

■研磨加工を施すことで宝飾品などとしても用いられる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

板状で部分的に薄肉状態を形成した加工品事例をご紹介します。

薄肉部分があることから通常ですと切削加工後の「反り」が大きな問題と

なります。

ガラス繊維で出来た布にエポキシ樹脂を含浸させた素材であるガラスエポキシ

樹脂は比較的反りが生じにくい素材ではありますが、この加工品においては

反りを0.02程度まで抑えた切削加工となっています。

また、切削刃物の引き目も段差無く綺麗に仕上がっているのも特長です。

【事例概要】

■名称:固定プレート

■材質:ガラスエポキシ樹脂

■寸法:4.7×72×72.2

■精度:±0.02

■特長:深い彫り込みがあるが、反りは0.02程度に抑えられている

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

【野方電機工業株式会社の加工技術】

・切削加工(旋盤加工・フライス加工・ガンドリル・キー溝加工・歯切り加工)

・放電加工(ワイヤーカット・型彫放電・細穴放電)

・研磨(平面研磨・円筒研磨・バフ研磨・エアロラップ)

・レーザー加工(レーザーカット)

・ウォータージェット加工

・板金加工

・プレス加工

・アルゴン溶接、ロウ付け

・機械彫刻、レーザーマーキング

・メッキ、アルマイト、黒染め、レイデント等表面処理

・バフ研磨、サンドブラスト、ヘアライン等表面仕上げ

・3D CADによるデータ作成、加工図面の作成

セラミックスとは?

粘土を焼き固めたものを総称してセラミックスと呼びます。

近年では、各種産業に用いられ、新しい機能・特性を持たせたものを

「ファインセラミックス」と呼びます。

セラミックスの加工ならお任せください。

【用途事例】

■アルミナ 電気絶縁材料、生体材料、構造材料

■ジルコニア 耐火材料、酸素センサー、人工宝石、構造材料

■窒化珪素 耐熱高強度材料

■窒化アルミニウム 耐熱材料、放熱材料

※詳細については、お気軽にお問い合わせください。

用 途

陶器類の糸底の仕上げ

(ハマすり機に取付けて使用します)

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における表面粗さの極小化

仕上げ・二次加工における表面粗さの極小化とは?

セラミック加工における仕上げ・二次加工の表面粗さの極小化は、製品の機能性、耐久性、外観を飛躍的に向上させるための重要なプロセスです。特に、光学部品、医療機器、半導体製造装置など、高精度が求められる分野では、ナノメートルオーダーの平滑性が要求されることもあります。この極小化により、摩擦抵抗の低減、流体抵抗の抑制、光反射率の向上、異物付着の防止などが実現され、最終製品の性能を最大限に引き出すことが可能となります。

課題

加工痕の残存

研削や研磨の際に発生する微細な傷や段差が表面粗さとして残り、目標とする平滑性を達成できない。

材料特性のばらつき

セラミック材料自体の微細な不均一性や結晶構造が、加工時の表面状態に影響を与え、均一な粗さの実現を困難にする。

加工熱による変質

��加工時に発生する熱がセラミック表面を微細に変質させ、意図しない粗さや欠陥を生じさせる可能性がある。

微細異物の付着・混入

加工環境や洗浄工程での微細な異物の付着・混入が、表面粗さを悪化させ、目標値からの乖離を引き起こす。

対策

超精密研磨技術の適用

ダイヤモンド砥粒や特殊な研磨剤を用いた多段階の研磨プロセスにより、微細な加工痕を段階的に除去し、ナノメートルオーダーの平滑性を実現する。

材料選定と前処理の最適化

均質性の高いセラミック材料を選定し、加工前に適切な熱処理や表面改質を行うことで、加工時のばらつきを抑制し、平滑な表面形成を促進する。

低発熱加工プロセスの採用

超音波アシスト研磨や低速・低圧での加工、冷却効果の高い加工液の使用など、加工熱の発生を最小限に抑える技術を導入する。

クリーン環境での加工と高度な洗浄

クリーンルームでの加工や、超音波洗浄、プラズマ洗浄などの高度な洗浄技術を組み合わせることで、異物の付着・混入を徹底的に排除する。

対策に役立つ製品例

ナノレベル平滑化研磨剤

微細な砥粒と特殊な結合剤により、セラミック表面の微細な凹凸を効果的に除去し、極めて平滑な表面を実現する。

精密セラミック加工装置

低振動・低発熱設計と高精度な制御システムにより、加工中の表面へのダメージを最小限に抑え、均一な表面粗さを達成する。

表面状態評価システム

原子間力顕微鏡やレーザー干渉計などの高精度な測定機器により、加工後の表面粗さをナノメートルレベルで正確に評価し、フィードバックを行う。

高機能性洗浄液

セラミック表面にダメージを与えずに、微細な異物を効果的に剥離・除去する特殊な洗浄液。

![みたれぽ[106-2]セラミックモデルの仕上げ作業をやってみた!](https://image.mono.ipros.com/public/product/image/45c/2001508122/IPROS2306089915538572338.jpg)