セラミック加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

粉末の凝集防止�とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

その他セラミック加工 |

原料・粉末調製における粉末の凝集防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

セラミックス業界では、原料の均一な分散が製品の品質を左右します。特に、粉体原料の供給過程で発生する詰まりや偏りは、製品の品質低下や生産効率の悪化につながります。新型エアレーションホッパーは、粉体をスムーズに流動化させ、均一な分散を促進することで、これらの課題を解決します。

【活用シーン】

・セラミックス原料の混合・分散工程

・ホッパーからの粉体供給

・粉体輸送ライン

【導入の効果】

・粉体供給の安定化

・原料ロス削減

・生産効率向上

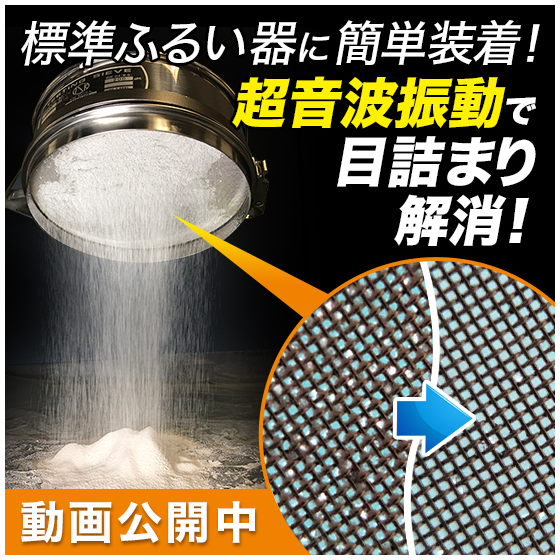

セラミックス業界では、製品の品質を左右する粉体の粒度管理が重要です。特に、高精度な製品製造においては、異物混入を防ぎ、均一な粒度分布を実現することが求められます。従来のふるい分け方法では、粉体の目詰まりや付着、凝集といった問題が発生しやすく、分級効率の低下や製品の品質劣化につながる可能性があります。当社の超音波粉体ふるい器は、これらの課題を解決し、高精度な分級を可能にします。

【活用シーン】

・セラミックス原料の分級

・焼結助剤の分級

・研磨材の分級

【導入の効果】

・目詰まり、付着、凝集の抑制

・分級効率の向上

・製品品質の安定化

・歩留まり向上

電子部品に使用されるプラスチックでは機能性を向上させるフィラーの使用が必須ですが、

現場からは下記のようなお困りごとが聞かれます。

■粗粒により押出成形機のスクリーンで目づまりをおこしてしまう…

■材料の磁着鉄が除去できない…

■凝集があり分散できない…

■材料内に異物が混入していた…

■材料内の粗粒により、製品にムラが出てしまう…

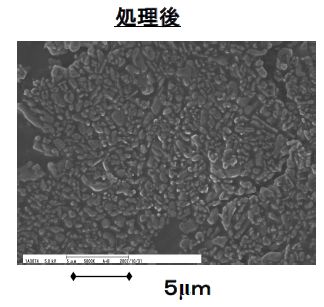

キンセイマテックでは、大きさの異なる粒体を分別する『分級加工』を行っております。

数μmの粒体の中から100μm以上の粒体を除去できるため、

原料の中にある異物・粗粒・介在物・磁着鉄を取り除くことが可能です。

粗大粒子によるエラーにお困りの方は、ぜひご相談ください。

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

粉体処理(分散・乳化・粉砕)の装置性能はカタログ上では表現出来ません。

理由は、使われる材料や目的により処理方法が変わってしまう為です。

では、どの様な指標で選択すれば良いのでしょうか?それは実際の処理事例をご覧頂くのが一番です。

アルミナは、化学的に安定、融点が高い、機械的強度が大きい、硬度が高い、電機絶縁抵抗が大きい等、実にさまざまな特性を持っています。従って、陶磁器・機械部品・電子部品等のセラミックス材料、研削・研磨材など、非常に幅広い分野で使用されています。

●詳しくはカタログをダウンロード、もしくはお問い合わせください。

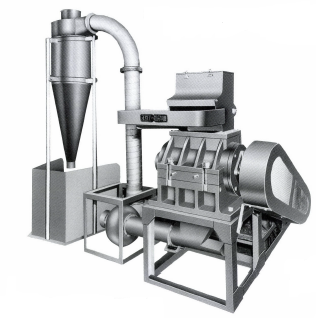

『LFSシリーズ』は、フィルム、シート等の原反及び耳裁ちした物の

粉砕に最適な粉砕機です。

機械構造が更に使い易く設計されています。

当社独特のカッター形状です。カッター(回転刃)は、ローターに放射状に

5枚又は7枚取付けてあります。回転刃の脱着が簡単です。

また、温度の上昇が少なく、微粉の発生も少ないです。

粉塵排出口を両側面に設け、粉塵を排除する機構にて軸受を痛める事なく

発熱防止を兼ねてあります。

【特長】

■使い易い設計

■回転刃の脱着が簡単

■温度の上昇が少ない

■微粉の発生が少ない

■発熱防止 など

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

セラミックペーストの撹拌において、『マゼルスター』を導入した

事例をご紹介いたします。

セラミック粉は比重が大きく沈みやすい為、均一に撹拌する事が難しく、

容器壁面に、せり上がったセラミック粉が付着して残るといった

問題があり当製品を導入。

自転の速度比率を上げる事で、粉末が遠心力で沈まなくなり、

均一な撹拌が可能に。また、低速回転で粉末と樹脂を馴染ませた後、

高速回転で混ぜ込む2ステップで、粉末の付着なく

綺麗に撹拌できるようになった。

【事例概要】

■課題・問題

・セラミック粉は均一に撹拌する事が難しい

・撹拌羽根を使用すると、セラミック粉の形状を破壊

・容器壁面に、せり上がったセラミック粉が付着して残る

■解決・効果

・自転の速度比率を上げる事で、均一に撹拌できた

・非接触撹拌なので、粒子形状を壊さずペースト状にできた

・粉末の付着なく綺麗に撹拌

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ロール間のせん断力及び粉砕力の向上により、

高分散性を実現したロールミル

【特徴】

○特殊設計のロール保持機構を採用し、高分散性を実現

○ハイアルミナ製で硬度が高く、金属コンタミがない

○金属製ロールに比べ、熱膨張の影響が少なく分散性能が向上

○ロール回転数は変速可能で、原料の特性に合わせて運転条件を選択可能

○安全かつ容易な洗浄が可能

●その他機能や詳細については、カタログダウンロード下さい。

○ポットミル機

うわぐすりを独自に配合する機械です。コンパクト且つ、安全面に留意しました。

○遊星ポットミル機

従来のポットミル機に比べ、ポットを上げ下ろしする事なく原料を簡単に出し入れ出来ます

○ポールミル機

ポットミルに比べ大量の陶石・釉薬の粉砕に適しています

○フレットミル機

陶土・陶石を粉砕するのに最適です。コンパクトに設計されており、家庭用電線でも使用出来ます

○スタンバミル機

少量の陶土・陶石・釉薬等の粉砕に最適です。従来の石うすからステンレスうすに変えました

『真空式土練成形機』は、カジセキの長い経験と独自のアイデアにより開発した、

粘土・坏土・陶磁器用原料など各種セラミックス原料のための産業用土練機です。

完全土練・完全脱気システムの内蔵と合理的な設計により、良品質な荒地を

生産可能にしました。

【特長】

■完全土練・完全脱気システム内蔵

■合理的な設計

■良品質な荒地を生産

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

セラミックス分野・電子材料分野向け製品紹介資料

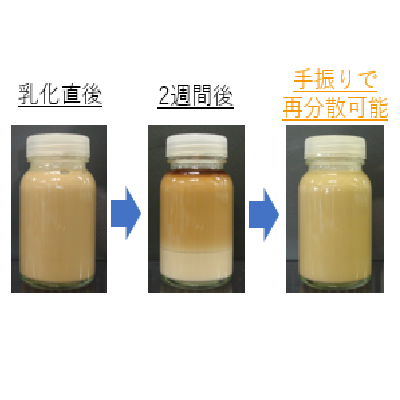

乳化剤の選定にこのようなお悩みをお持ちの方はいらっしゃいませんか?

・油を水に乳化させたいけど、どの乳化剤を使用したらいいかわからない、、

・最適な乳化剤の選定方法がわからない、、

・エマルジョンの粒子径をより細かくしたい、、

・乳化はできるけどエマルジョンの安定性が悪い、、

ぜひ、弊社に乳化剤の選定をご依頼ください!!

長年の経験の中で培ってきた膨大な乳化のノウハウと約300種類の乳化剤のラインアップを活用し、お客様にとって最適な機能を持つ製品をご提供致します。

※PDF資料をダウンロードいただき、お気軽にご相談ください。

***製品事例***

<農薬>

・農薬製剤用乳剤

・植物油脂用乳化剤

<洗浄剤>

・酸化ポリエチレンワックス用洗浄剤

・炭化水素系溶剤用乳化剤

<塗料・接着剤>

・エポキシ樹脂乳化剤

・紙コーティング添加剤乳化剤

お探しの製品は見つかりませんでした。

1 / 1

原料・粉末調製における粉末の凝集防止

原料・粉末調製における粉末の凝集防止とは?

セラミック加工における原料・粉末調製工程では、微細な粉末が塊状に固まってしまう「凝集」が品質や加工性に悪影響を及ぼします。この凝集を防ぎ、均一で流動性の高い粉末状態を維持することが、安定した製品製造のために不可欠です。

課題

粉末の流動性低下

凝集した粉末は、流動性が著しく低下し、計量や搬送、充填などの工程で詰まりや不均一な充填を引き起こします。

品質のばらつき

凝集塊の大きさや密度が不均一なため、焼成後の製品に密度ムラや欠陥が生じ、品質のばらつ�きの原因となります。

加工効率の低下

凝集した粉末のハンドリングに時間がかかり、また、凝集塊をほぐすための追加工程が必要になるなど、生産効率を低下させます。

バインダー・分散剤の性能低下

凝集した粉末は、バインダーや分散剤が均一に作用しにくく、本来の性能を発揮できず、成形性や焼結性に悪影響を与えます。

対策

表面改質処理

粉末粒子の表面に薬剤をコーティングし、粒子間の静電反発力や立体障害を発生させて凝集を防ぎます。

適切な分散剤の使用

粉末の種類や特性に合わせた分散剤を選定し、粒子表面に吸着させることで、粒子間の引力を抑制し、安定した分散状態を保ちます。

湿式造粒・噴霧乾燥

一旦スラリー化し、その後、適切な条件で乾燥させることで、均一な粒子径と球状性の高い粉末を得て凝集を抑制します。

環境制御

湿度や温度などの環境要因を管理し、粉末が水分を吸着して凝集するのを防ぎます。また、静電気の発生を抑える対策も有効です。

対策に役立つ製品例

粒子表面処理剤

粉末粒子の表面エネルギーを低下させ、粒子間のファンデルワールス力や静電引力を抑制し、凝集を防ぐための薬剤です。

高機能分散剤

様々なセラミック粉末に対して高い分散効果を発揮し、粒子同士の再凝集を効果的に抑制する特殊な界面活性剤です。

造粒・乾燥装置

スラリーを均一な粒子に造粒し、短時間で効率的に乾燥させることで、流動性の高い微粉末を製造する装置です。

静電気防止対策資材

製造ラインや容器に使用することで、粉末への静電気の帯電を防ぎ、静電気による凝集を抑制する材料です。