フィルム・加工技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

フィルム��端部処理の効率化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

クリーン・静電対策 |

加飾技術 |

機能性コーティング |

機能性フィルム |

検査・測定・分析 |

成形・塗工・二次加工 |

包装・パッケージ |

その他フィルム・加工技術 |

成形・加工におけるフィルム端部処理の効率化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

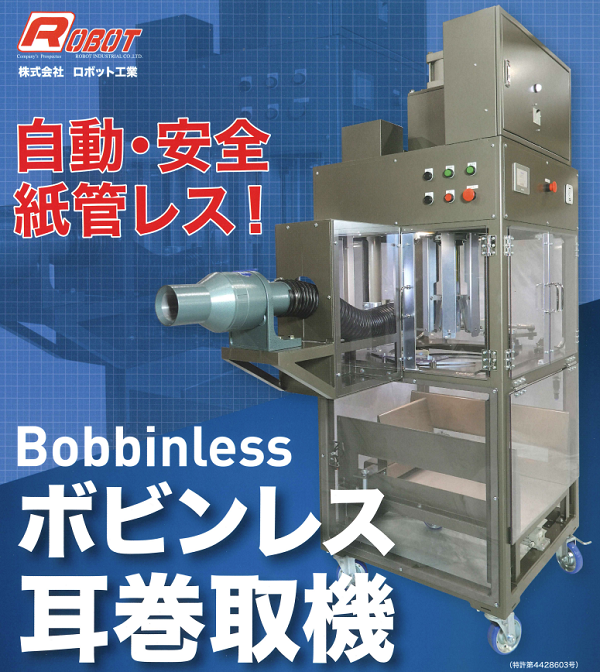

『ボビンレス耳巻取機』は、フィルム製造ラインの耳落とし(トリミング)工程で発生する耳を巻き取る、縦型耳巻き取り機です。

耳を再生または廃棄する際に紙管の処理を行うといった手間が発生しません。

【特長】

■発生した耳を縦型カセ枠に巻付けます。

■満量になりましたら自動的に巻取枠が収縮。巻いた耳を落とし、自動で

巻付けカットを実施。

■オペレータによる手作業を大幅に削減できますので、安全であり高速ラ

インにも対応可能です。

■耳を再生または廃棄するのも簡単です。

利用用途も幅広く、

・インフレーションフィルム製造ライン

・Tダイシート製造ライン

・ラミネート、スリッター等の2次加工ライン(特に高速加工機)

・製袋加工ライン 等

また、粘着性フィルムにも対応しております!

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

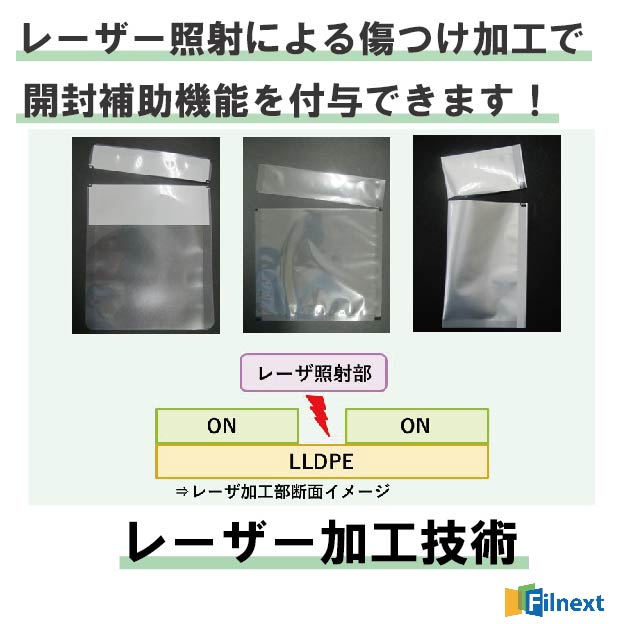

レーザ照射機を用い、フィルムに傷つけ加工を行うことで

直進カットなどの開封補助効果を付与することができます。

レーザ照射の形状は、直線だけでなく、

任意の形状に加工が可能です(要相談)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

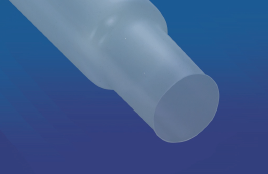

フッ素樹脂コーティングしているけど、“加工に時間がかかる”や

”コーティング済ローラーの在庫が場所をとる”などのお悩みを解決します。

工業用ドライヤーなどで加熱すると、一定のサイズまで収縮する特長を持つ

フッ素樹脂熱収縮チューブを用いた『ロールカバー方式』をご提案し、採用。

ローラーに当製品を被せる作業は、現場の作業者の方にも施工可能で、傷が

付くなど、古くなってきたカバーは、端にハサミで切れ目をいれて手で

引き裂きながら剥がすことができます。

また、静電気防止についても対策が必要であれば、静電気防止グレードの

フッ素樹脂熱収縮チューブ“GRC-PB”をおすすめします。

【特長】

■“フッ素樹脂熱収縮チューブ”を用いた方式

■古くなってきたカバーは、手で引き裂きながら剥がすことができる

■ご注文は400mm以上の長さであれば、100mm刻みでご指定が可能

■メーカー在庫品でしたらご注文後数日でお届け

■在庫を持ってお��きたい場合:軽量なので扱いやすく、場所を取らない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社にて、溶断刃への塗装を行った事例をご紹介いたします。

360℃に加熱された溶断刃でフィルムをカットする際に、

溶断刃に着いたフィルム(ホットヘルム)のコゲ付着防止を

ご依頼いただきました。

そこで、当社よりシリコーン樹脂+ボロン系の塗料を提案。

耐熱性が800℃なので、360℃程度の加熱された溶断刃であれば問題なく、

ボロン含有ですので、離型性も期待できます。

【事例概要】

■ご依頼いただいた背景

・溶断刃に着いたフィルム(ホットヘルム)のコゲ付着防止

■提案した内容

・シリコーン樹脂+ボロン系の塗料を提案

・耐熱性が800℃なので、360℃程度であれば問題ない

・ボロン含有で、離型性も期待できる

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

○業界 | 電子機器(各種保護フィルム)

○素材 | 保護フィルム

○精度 | ±0.05~(応相談)

○特長 | 製品搬送中のキズや汚れを防止する為に貼る保護フィルムにミシン目を入れて、ロール納入しております。

ミシン目のピッチ(間隔・ミシン目のサイズ・ロール付き数)様々なご要望にお応え致します。

また、マイクロミシン目加工も可能です。ピッチの種類は詳細情報をご参照下さい。

お探しの製品は見つかりませんでした。

1 / 1

成形・加工におけるフィルム端部処理の効率化

成形・加工におけるフィルム端部処理の効率化とは?

フィルム成形・加工プロセスにおいて、製品の品質や機能に直結する端部処理の工程を、より迅速か�つ正確に行うための改善活動全般を指します。これにより、生産性の向上、不良率の低減、コスト削減を目指します。

課題

手作業による処理の限界

熟練工の経験や勘に頼る部分が多く、作業者による品質のばらつきや、生産スピードの頭打ちが発生しやすい。

複雑な形状への対応困難

フィルムの端部が複雑な形状や微細な構造を持つ場合、手作業や既存の簡易的な設備では均一かつ高品質な処理が難しい。

不良発生時の原因特定と対策の遅延

端部処理に起因する不良が発生した場合、その原因特定に時間を要し、迅速な改善策の実施が困難になることがある。

設備投資と運用コストの負担

高精度な端部処理を実現するための専用設備は高価であり、導入・維持・運用に多大なコストがかかる場合がある。

対策

自動化・省力化設備の導入

画像認識やロボット技術を活用し、端部処理工程を自動化することで、作業者の負担軽減と生産性向上を図る。

高精度加工技術の採用

レーザー加工や精密カッティング技術など、微細かつ複雑な形状にも対応できる高度な加工技術を導入する。

インライン検査システムの活用

加工と同時に端部の状態をリアルタイムで検査し、不良を早期に検知・フィードバックすることで、品質安定化と手戻り削減を実現する。

プロセス最適化と標準化

加工条件の最適化や、作業手順の標準化により、安定した品質と効率的な処理を実現する。

対策に役立つ製品例

自動端部切断・成形装置

画像認識でフィルム端部を正確に捉え、高精度なカッターや熱処理で自動的に切断・成形を行うことで、手作業の限界を超えた均一な処理を実現する。

精密レーザー加工システム

非接触でフィルム端部を精密に加工できるため、微細な形状やデリケートな素材でも、熱影響を最小限に抑えつつ、高精度な端部処理が可能となる。

AI搭載インライン検査装置

加工されたフィルム端部をリアルタイムで撮影・分析し、微細な欠陥や形状のずれをAIが瞬時に判定。不良品の流出を防ぎ、迅速なフィードバックでプロセス改善を支援する。

統合型フィルム加工システム

フィルムの搬送、加工、検査、データ管理までを一元化し、各工程の連携を最適化。これにより、端部処理を含む全体のプロセス効率を飛躍的に向上させる。