3Dプリンティング・立体造形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品の軽量化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

材料・素材 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

その他3Dプリンティング・立体造形 |

粉末焼結積層造形方式における部品の軽量化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

ロボティクス業界では、アームの可動域の最大化と軽量化が、ロボットの性能を左右する重要な要素です。特に、狭い空間での作業や、高速な動作が求められる場面では、アームの形状が性能に大きく影響します。不適切な形状は、可動域の制限や、動作の遅延、エネルギー効率の低下につながる可能性があります。当社のジェネレーティブデザイン解析は、既定の応力・変位を満たしながら、重量が小さくなる形状をAIで生成します。これにより、ロボットアームの性能向上に貢献します。

【活用シーン】

・ロボットアームの設計検討

・可動域の最大化

・軽量化

・省エネルギー化

【導入の効果】

・最適なアーム形状の実現

・可動域の向上

・軽量化による動作性能の向上

・エネルギー効率の改善

家電業界では、デザインの多様化と製品の軽量化が求められています。特に、デザイン性の高い製品は、消費者の購買意欲を刺激し、市場での競争力を高めます。しかし、デザインの自由度を追求すると、強度や耐久性の問題が生じる可能性があります。当社のジェネレーティブデザイン解析は、既定の応力・変位を満たしながら、重量が小さくなる形状をAIで生成します。これにより、デザインの自由度を向上させつつ、製品の軽量化を実現します。

【活用シーン】

・デザイン性の高い家電製品の開発

・製品の軽量化による省エネ化

・金属3Dプリンターによる造形

【導入の効果】

・デザインの多様化と製品の軽量化の両立

・製品開発期間の短縮

・コスト削減

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.59では「2CREATE」で異なる金属を組み合わせてモデルを造形してみました。

小型金属プリンタは取回しが良く、材料交換しやすいのが良いところ。

これなら材料を途中で変更するなんてことができるかも!

違う種類同士がくっついた状態の金属を作れるなんて興味ありませんか?

ということでプリントの合間に材料変更を行い

2種の素材からできるモデルを一体造形してみました!

2CREATEの材料選択の柔軟性と

金属粉末をレーザーで焼結しながら造形する

3Dプリンタの特徴を活かした初の試みです。

「金属プリンタの材料交換は時間かかるんじゃないの?」

「3Dプリントで金属を合わ��せるようなことができるの?」

など材料変更の流れやモデルの仕上がりについて気になる点を実際の画像とともに解説いたします。

※下記ボタンより資料をダウンロード頂けます。

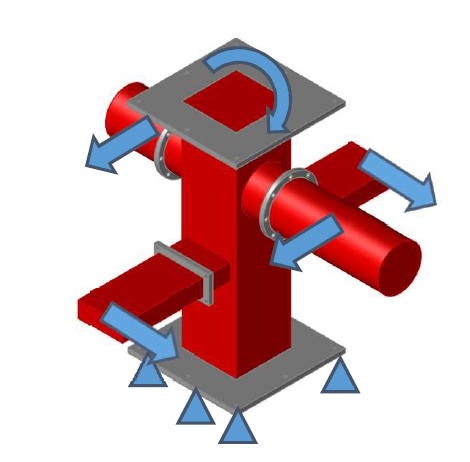

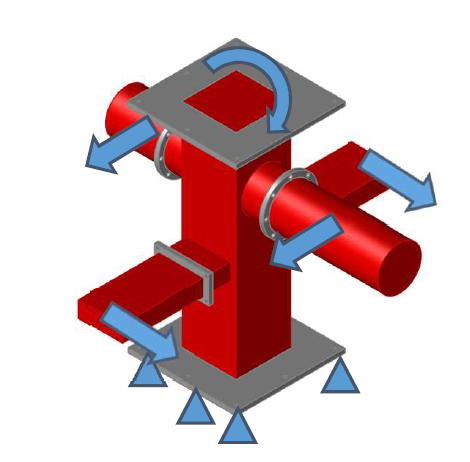

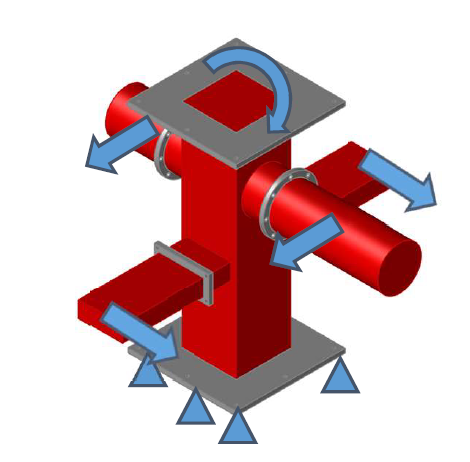

既定の応力・変位を満たしながら、重量が小さくなる形状を作成した事例を

ご紹介します。

解析ソフトは「Fusion360」を使用。

初期形状で保持形状と材料配置不可の障害物範囲を設定し、

シミュレーションにより既存の応力を満足し、重量が最も小さくなる

材料配置を決定しました。

生成した形状を金属3Dプリンターで実際に造形することも可能です。

【事例概要】

■解析ソフト:Fusion360

■解析種別:最適化解析

■目的:設計検討、軽量化、制約条件、設計変数

※詳しくは、お気軽にお問い合わせ下さい。

当社は、3Dプリントの多種多様な課題を解決するために設計から製作まで

短納期で対応します。

設計モデリングでは、3Dプリンタでの製作を踏まえて、3Dスキャンからの

モデリング、設計が可能。

部品形状 位置の最適化設計により限界まで軽量化が可能で、試作品、少量量産品、治具製作を短納期・高品質で行います。

★複数社とのコラボレーションにより金属も含む広範な材料、サイズの3Dプリントのご提供が可能。

【特長】

■1. 設計・モデリングサービス

好適設計の提案が可能

■2. 解析サービス

部品形状 位置の最適化設計により限界まで軽量化が可能

■3. 部品製作サービス

試作品、少量量産品、治具製作を短納期・高品質で実施

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

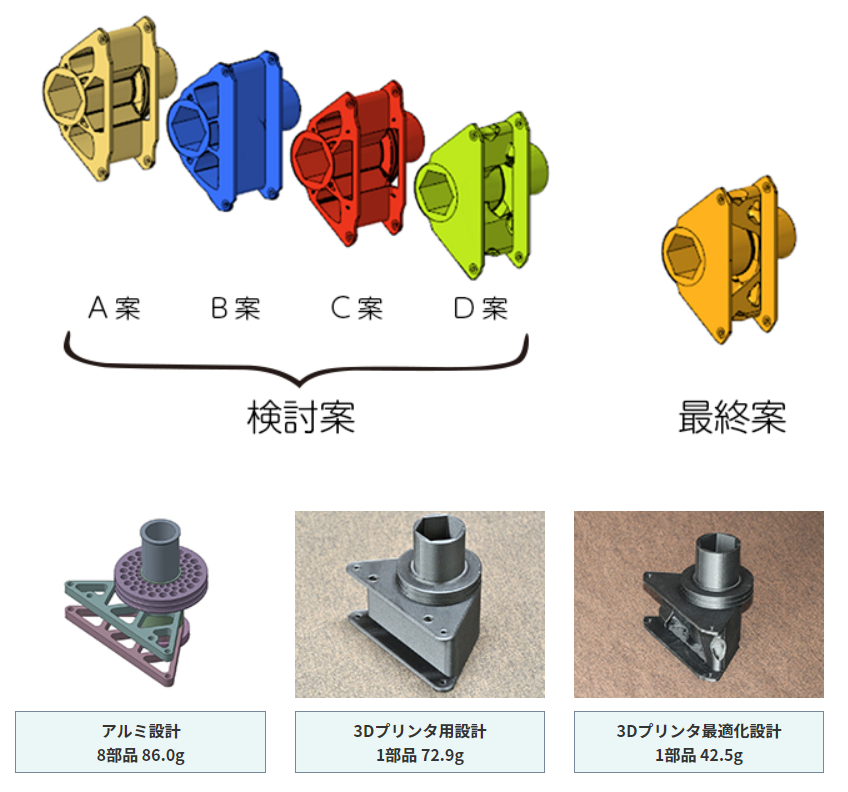

日本積層造形では、東京アールアンドデー社との協力により、

『金属3Dプリンターを活かした設計見直し支援サービス』を提供しています。

複雑形状を一体造形できる金属3Dプリンターでの製造を前提として設計する「DfAM(Design for Additive Manufacturing)」により、分野・業界を問わず「ものづくりの付加価値向上」に貢献。

現時点で具体的な設計案が無くても、様々なアイデアをご提供可能です。

ぜひお気軽にご相談ください。

【「DfAM」を取り入れるメリットの例】

■長寿命化:切削では困難な形状の金型内部流路を実現し、冷却機能を向上

■高強度化:複雑形状の焼入れ用コイルを一体造形し、ロウ付けが不要に

■生産性向上:治具の材質・設計を見直すことで軽量化し作業性・生産性を改善

■軽量化:トポロジー最適化により、自動車部品の大幅な軽量化と剛性増加を実現

■カスタマイズ:インプラントなど、異なる仕様の製品を1度にまとめてリーズナブルに造形可能

■排熱性向上:金属3Dプリンターならではの複雑形状で自動車部品の排熱性を改善

※詳しくはPDF資料をご覧ください。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.54では、SLS方式3Dプリンタ「Fuse 1 +30W」の新材料「ナイロン11CF」を使ってテストピースを造形し、その寸法再現性を調べてみました。

軽量でありながらも優れた強度や耐熱性を実現できる炭素繊維強化樹脂は業界を問わず様々な用途で活用されており、3Dプリンタ業界でも広がっています。

そんな中、Formlabs社より、SLS方式3Dプリンタ「Fuse 1 +30W」の新材料として炭素繊維強化材料「ナイロン11CF」が発表されました。

そこで早速、入荷時の検品で使用しているテストピースを造形してみました。

「他の材料との違いはあるの?」

「どれくらいの寸法を再現できるの?」

など、ナイロン11CFについての疑問や気になるポイントを、

画像や測定結果とともに解説しています。

※下記ボタンより資料をダウンロード頂けます。

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における部品の軽量化

粉末焼結積層造形方式における部品の軽量化とは?

粉末焼結積層造形(SLS/SLMなど)は、粉末状の材料をレーザーや熱源で一層ずつ焼き固めて立体物を造形する技術です。この方式で製造された部品は、従来の切削加工などでは困難な複雑形状や中空構造を実現できる一方、材料密度や造形プロセスに起因する重量が課題となることがあります。部品の軽量化は、製品の性能向上(例:燃費向上、運動性能向上)、輸送コスト削減、材料使用量削減によるコストダウンに直結するため、重要なテーマとなっています。

課題

材料密度の限界

粉末焼結積層造形では、材料の焼結が不十分な場合、内部に空隙が残り、部品の密度が低下して重量が増加する可能性があります。また、高密度化のために焼結条件を厳しくすると、造形時間が長くなったり、材料の特性が変化したりする場合があります。

構造設計の制約

従来の設計思想に基づいた部品形状では、粉末焼結積層造形特有の自由度を活かしきれず、必要以上に厚みを持たせたり、内部にリブ構造を配置したりすることで、軽量化の機会を逃してしまうことがあります。

造形サポート材の必要性

複雑な形状やオーバーハング部分を造形する際に、崩壊を防ぐためにサポート材が必要となります。このサポート材も材料であり、造形後に除去する必要があるため、全体の重量増加や後処理の手間につながります。

材料選択肢の限定

軽量化を追求する場合、比重の軽い材料を選択することが有効ですが、粉末焼結積層造形に対応した軽量材料の種類が限られている場合や、特定の用途に適した材料特性を持たない場合があります。

対策

トポロジー最適化設計

応力解析に基づき、必要な強度を保ちながら不要な材料を削ぎ落とす設計手法です。これにより、部品の形状を最適化し、大幅な軽量化を実現します。

格子構造・ハニカム構造の導入

部品内部に軽量かつ高強度な格子構造やハニカム構造を導入することで、材料使用量を削減しつつ、十分な強度を確保します。これにより、中空化や薄肉化が困難な箇所でも軽量化が可能です。

造形パラメータの最適化

焼結温度、レーザー出力、走査速度などの造形パラメータを最適化することで、材料の焼結密度を高め、内部空隙を低減します。これにより、部品の強度を維持しながら軽量化を図ります。

軽量材料の開発・適用

比重の軽い金属粉末や高機能樹脂粉末など、粉末焼結積層造形に適した軽量材料の開発・適用を進めます。これにより、材料レベルでの軽量化を実現します。

対策に役立つ製品例

構造解析ソフトウェア

部品にかかる負荷をシミュレーションし、強度が必要な箇所と不要な箇所を特定することで、トポロジー最適化設計を支援し、不要な材料を削減します。

積層造形用設計支援ツール

格子構造やハニカム構造などの複雑な内部構造を容易に設計・配置できる機能を提供し、軽量化設計を効率化します。

高精度造形装置

微細な構造や複雑な形状を高精度に造形できる装置は、サポート材の削減や薄肉化を可能にし、軽量化に貢献します。

特殊金属粉末

アルミニウム合金やマグネシウム合金など、比重の軽い金属粉末は、部品の材料自体の重量を削減する直接的な手段となります。

![みたれぽ[59]金属を組み合わせて一体造形してみた!](https://image.mono.ipros.com/public/product/image/9b9/2000816702/IPROS95245347417871672259.jpeg)

![みたれぽ[55]Fuse 1 +30Wで新材料を造形してみた!](https://image.mono.ipros.com/public/product/image/26e/2000776917/IPROS49561857023366312062.jpeg)