3Dプリンティング・立体造形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

航空機部品の軽量化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

材料・素材 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

その他3Dプリンティング・立体造形 |

熱溶解積層方式における航空機部品の軽量化とは?

各�社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

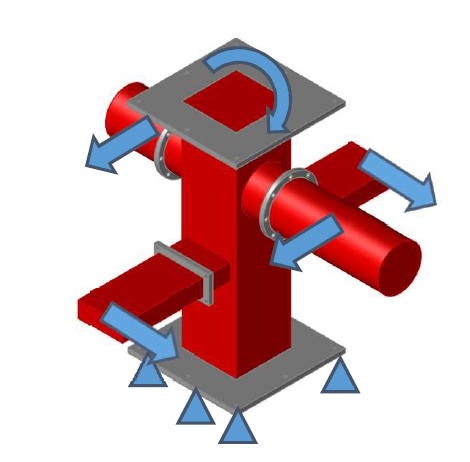

ロボティクス業界では、アームの可動域の最大化と軽量化が、ロボットの性能を左右する重要な要素です。特に、狭い空間での作業や、高速な動作が求められる場面では、アームの形状が性能に大きく影響します。不適切な形状は、可動域の制限や、動作の遅延、エネルギー効率の低下につながる可能性があります。当社のジェネレーティブデザイン解析は、既定の応力・変位を満たしながら、重量が小さくなる形状をAIで生成します。これにより、ロボットアームの性能向上に貢献します。

【活用シーン】

・ロボットアームの設計検討

・可動域の最大化

・軽量化

・省エネルギー化

【導入の効果】

・最適なアーム形状の実現

・可動域の向上

・軽量化による動作性能の向上

・エネルギー効率の改善

『G-ZERO MP1』は、PEEKの造形に特化したデスクトップ型3Dプリンタです。

特殊な付帯設備を必要としないコンパクトな筐体でオフィスや、工場のラインに気軽に設置可能です。

■移動可能な重量(30kg)

■電源工事不要 (AC100V)

■電源を入れて30分で造形開始

■圧倒的な造形速度(700mm/s)

高耐久パーツで高性能を長期間実現!

■内製の高剛性切削金属フレーム

■THK製LMガイド、リニアシャフト

■Gates Unitta Asia製タイミングベルト

■ステンレス外装

高度な制御技術でPEEKの超高速/高強度/高精度造形を実現し、

PEEKの造形課題であった積層間結合の弱さを克服しました。

【特長】

■速さ、強さ、綺麗さ、すべて追及可能

■PEEKベースのPOTICON FILAMENTを安定出力

■エンジニアリングプラスチック(エンプラ、スーパーエンプラ)の造形が可能

■日本国内設計、日本国内製造

最高速度700mm/s、最高加速度30,000mm/s2、積層ピッチ50-200μm!

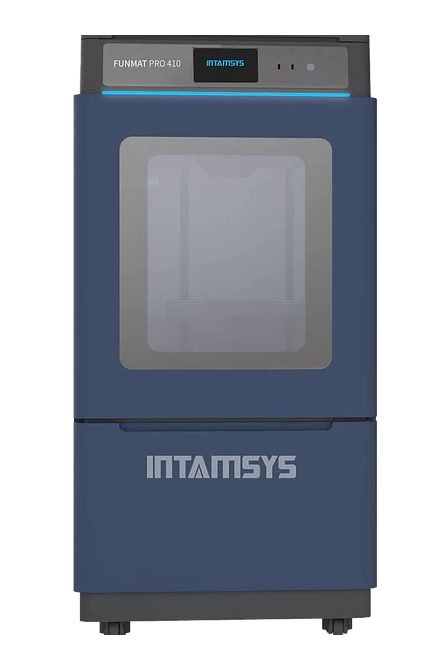

当製品は、大型部品を造形するために開発された3Dプリンターです。

ノズル温度を500℃まで上げることができ、庫内温度も90℃を維持することが

可能で超大型のABSやポリカーボネートなどの造形や多くのスーパーエンプラを

造形することができます。

湿度を嫌うスーパーエンプラに対応した、高温保存可能なフィラメント

フォルダーを内蔵し長時間造形時に問題だった吸湿状態を回避することに

成功しました。

【特長】

■ノズル最高温度:500℃

■チャンバー最高温度:90℃

■デュアルノズル対応:

■造形エリア:305 x 305 x 406mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「The Mark Two」は、カーボンファイバーに対応した3Dプリンターです。

造形中にパーツを複合繊維で強化することで、完成したパーツの強度と剛性、

耐久性は比類ないものに仕上がります。

ナイロン以外にも、他の3Dプリンターでは扱うことが難しい

炭素繊維やファイバーグラス、ケブラーを扱うことが可能です。

【特長】

■高強度の3Dプリント

■材料の種類

■扱いやすさ

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『G-ZERO MP1』は、PEEKの造形に特化したデスクトップ型

3Dプリンターです。

特殊な付帯設備を必要としないコンパクトな筐体でオフィスや

工場のラインに気軽に設置可能。

独自の金属フレームにステンレス外装、信頼性の高い駆動パーツ、

高度な制御技術でPEEKの超高速/高強度/高精度造形を実現し、

PEEKの造形課題であった積層間結合の弱さを克服しました。

【特長】

■速さ、強さ、綺麗さ、すべて追及可能

■PEEKベースのPOTICON FILAMENTを安定出力

■国内設計・国内製造の日本製3Dプリンタ

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

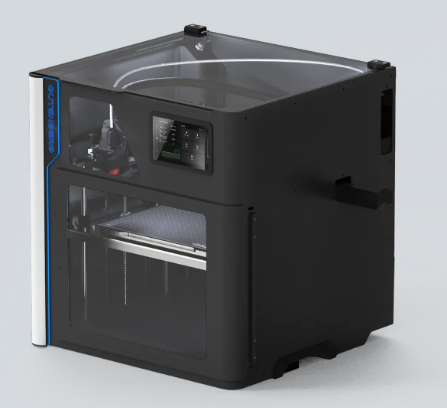

『G-ZERO』は、440×415×470mmとコンパクトでありながら

エンジニアリングプラスチック(PPS,PA)の出力が可能な3Dプリンターです。

オフィスはもちろん工場のラインに気軽に設置できるため、お客様の

作業環境に治具やスモールパーツの作製機能を簡単に追加可能。

町工場の金属加工技術で作られた高剛性フレームは、一般的な高速造形を

繰り返しても歪むことなくその高い造形精度を維持し続けることができます。

【特長】

■机の上における製造工場

■堅牢ボディ

■軽量ツールヘッド

■自動ベッドレベリング

■国内設計・国内製造の日本製3Dプリンタ

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

熱溶解積層方式における航空機部品の軽量化

熱溶解積層方式における航空機部品の軽量化とは?

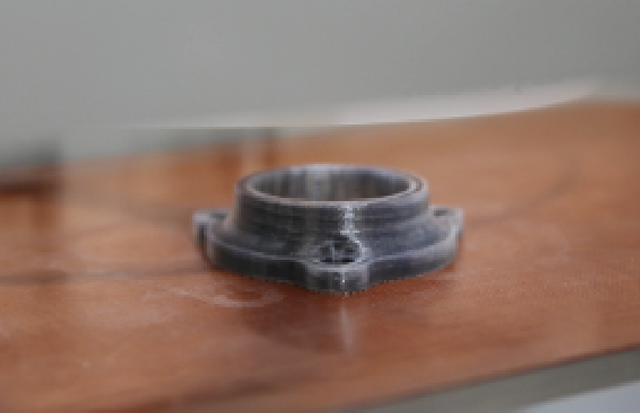

熱溶解積層方式(FDM/FFF)を用いて、航空機に使用される部品の重量を削減する技術です。従来の金属部品を軽量な複合材料や高機能樹脂に置き換えることで、燃費向上やペイロード増加に貢献します。

課題

材料強度の限界

航空機部品に求められる高い強度と耐久性を、熱溶解積層方式で製造される材料で満たすことが難しい場合があります。

積層痕による疲労強度低下

積層方向に沿って発生する積層痕が、部品の疲労強度を低下させ、破損のリスクを高める可能性があります。

製造プロセスのばらつき

温度や速度などの製造条件のわずかな変動が、部品の品質や特性にばらつきを生じさせ、信頼性を損なう可能性があります。

認証取得の難しさ

航空宇宙分野特有の厳格な安全基準や認証プロセスを、新しい製造方法である熱溶解積層方式でクリアすることが課題となります。

対策

高機能複合材料の活用

炭素繊維やガラス繊維を配合した高強度・高剛性の複合材料フィラメントを使用し��、材料強度を向上させます。

異方性制御と後処理

積層方向を最適化し、アニール処理などの後処理を施すことで、積層痕の影響を低減し、等方的な強度に近づけます。

プロセスパラメータの最適化と管理

製造条件を精密に制御し、品質管理システムを導入することで、安定した品質の部品を製造します。

シミュレーションと実証試験

構造解析シミュレーションや実機での厳密な試験を実施し、設計の妥当性と安全性を検証します。

対策に役立つ製品例

高性能複合材料フィラメント

炭素繊維やアラミド繊維などを高濃度で配合したフィラメントは、従来の樹脂単体よりも大幅に高い強度と剛性を実現し、航空機部品の軽量化に貢献します。

構造解析・最適化ソフトウェア

部品の形状や積層方向を最適化し、材料使用量を最小限に抑えつつ、必要な強度を確保するための設計支援を行います。

高精度3Dプリンター

温度制御や造形速度の安定性に優れたプリンターは、高品質で均一な積層を実現し、部品の信頼性を高めます。

品質管理・認証支援サービス

製造プロセス全体の品質管理体制の構築や、航空宇宙分野の認証取得に向けた技術的サポートを提供します。