3Dプリンティング・立体造形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

多様なフィラメント材料の利用とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

材料・素材 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

その他3Dプリンティング・立体造形 |

熱溶解積層方式における多様なフィラメント材料の利用とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当資料では、3Dプリンターを使用して、目を引くギターを製作する

プロジェクトについてご紹介しております。

設計目標をはじめ、モデルセットアップの条件、ギター職人からの

フィードバックなどを掲載。

試験結果を詳細に検証していき、次のモデルやベースの開発、

他の楽器への技術転用に活かしてまいります。

【掲載内容(一部)】

■Version 1⇒3D Printer

■Model Setup

■Version 1–The Result

■Back to the drawing board

■A New Partner:U-ID

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.20のテーマは「FFFで使える軟質材料で、パッキンをつくってみた!」。

今回は、様々な機能性を持ったFFF方式の3Dプリンタの材料の中でも、一風変わった「ゴムのように伸び縮み」する材料を使って3Dプリントに挑戦してみました。

3Dプリンタの構造上、造形が難しい「軟質材料」を使用。

ガラス製容器に付属している既製のパッキンを模して3Dプリントにチャレンジし、防水機能がどれくらい維持できるかについて検証しています。

「そんな柔らかい材料でほんとに造形できるの?」

「ゴムといっても、大したことないんじゃない?」

など、FFF方式の3Dプリンタが苦手とする軟質材料がどんな3Dプリンタでどれくらい造形できるのか。3Dプリンタの機構の解説と併せてとりまとめています。

※下記ボタンより資料をダウンロード頂けます。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.23のテーマは「形状記憶のプリントモデルを作って変形させてみた!」。

今回は、55℃で変形する形状記憶のフィラメントを使って

実際に造形にチャレンジ。

さらにモデルをお湯に入れて加熱し、

自由に変形できるのかを試してみました。

「形状記憶材料って造形は難しくないの?」

「本当に変形して固まるの?」

など、形状記憶材料を使用した実際のプリントの様子や

変形させたプリントモデル画像とともに解説いたします。

※下記ボタンより資料をダウンロード頂けます。

Momentは、卓上型で、操作及びメンテナンスが簡単なため非常に使いやすく、大型サイズも分割せずに一度に造形が実現できるFFF方式の3Dプリンターです。

自由に材料の選択が可能なので、弊社取り扱いのフィラメントメーカーの3devoとも相性が抜群です。

【特長】

■幅広い造形サイズ

造形可能サイズが 350 × 350 × 350(mm)と、卓上3Dプリンターにおいて最大級。

大型モデルも分割せずに一度に造形が可能です。

■材料が豊富で管理が簡単

PLA、ABS、PC、PA、CF-PA(炭素繊維強化ポリアミド)などの様々な材料に対応しており、各材料で安定して高いクオリティの造形が可能です。また、プリンター本体に湿度計付きのドライボックスを搭載。水分に弱い材料も、手軽に乾燥環境で管理することができます。

■ユーザーフレンドリー

アイコンを活かしたタッチパネルは各機能の把握がしやすく、直感的な操作が可能なため、初心者でも簡単に使いこなせます。

■高い造形品質と安定性

MOMENT�社が今まで蓄積したノウハウを全て詰め込んだ機体です。

高品質な造形物を安定して印刷することが可能です。

『CreatBot PEEK-250』は、PEEKやPEIなどのスーパーエンジニアリングプラスチック(スーパーエンプラ)の造形に特化した高性能FFF方式3Dプリンターです。

最大造形サイズは 250×250×300[mm]。スーパーエンプラ造形に必須となる緻密な温度管理を実現するため、最高200℃のチャンバーヒーターとビルドテーブル、そして最高480℃の高温ノズルを搭載しています。

特に、エクストルーダーを高温から保護する水冷ユニットや、庫内の熱を逃がさない3層構造の断熱筐体を採用することで、スーパーエンプラ材料の安定した高精度出力を可能にし、試作から研究、高性能な最終部品製造まで、活用の幅を大きく広げます。

当製品は、安定性と高精細を実現した熱融解積層式3Dプリンタです。

加熱式造形テーブルを標準装備。造形物の反りを軽減し、高信頼性ヘッドにより、多くのフィラメントに対応しております。

また、独自設計のモータードライバーにより格段に優れた静音性を実現。

フルメタルボディを使うことにより、高い剛性を実現し、安定した高精細造形を可能にしました。

【特長】

■安定性と高精細を実現

■加熱式造形テーブルを標準装備

■造形物の反りを軽減

■高信頼性ヘッドにより、多くのフィラメントに対応

■独自設計のモータードライバーで優れた静音性を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『CreatBot PEEK-300』は、PEEKやPEIといったスーパーエンプラから汎用樹脂まで、幅広い材料を安定して造形できるハイスペックなFFF方式3Dプリンターです。

造形サイズは300×300×400[mm]と、同クラスのスーパーエンプラ対応機としては大型造形に対応。

最大480℃ノズル、最大200℃ビルドテーブルに加え、庫内を最大120℃まで昇温可能なヒートチャンバーを搭載。筐体は三層構造(鋼板・断熱材・ステンレス)による魔法瓶構造を採用し、理想的な温度環境を保持します。

水冷システム搭載のデュアルエクストルーダーや高温耐性を持つ駆動ユニットにより、過酷な環境下でも安定した高品質な部品製造を可能にします。

弊社ではものづくりのまち東京都大田区東蒲田に本社工場を構えております。

本社工場では実際に3Dプリンタを製造しているところの見学や、デモ造形をご覧いただく事が可能です。

エンジニアに貴社のお困りごとの相談や、実機を見てのご質問など大歓迎です!

また、大阪と名古屋に実機展示をしている事務所もございますで、お気軽にお問い合わせくださいませ。(要予約)

FDM方式の国産3Dプリンターで、ここまで高精細な造形が可能になる。

本動画では、追加工ゼロで仕上げられる大塚科学 POTICON(ポチコン)フィラメント を使用し、実際にどこまで精度・強度・意匠性を高められるのかを徹底検証しました。

まず最初の大きなポイントは、“追加工が不要” であることです。

一般的なFDM造形では、表面の段差や積層痕を消すために研磨や後加工が必要とされることが多いですが、今回のサンプルはすべて造形そのまま。後からヤスリがけを行っていないにもかかわらず、非常に滑らかで均一な表面品質を実現しています。これはPOTICONフィラメント特有の材料特性と、適切なノズル径・レイヤー設定の組み合わせによるものです。

次に注目すべきポイントは、薄いレイヤーでの積層が可能なこと。

動画内で紹介しているサンプルは、ビルドプレートにファーストレイヤーのみを造形し、そのまま剥がしたものですが、この段階からすでに高い精度で仕上がっています。この薄さと均一性をベースに、2層目、3層目と積み上げていくことで、FDMとは思えない高解像度の造形が可能になります。

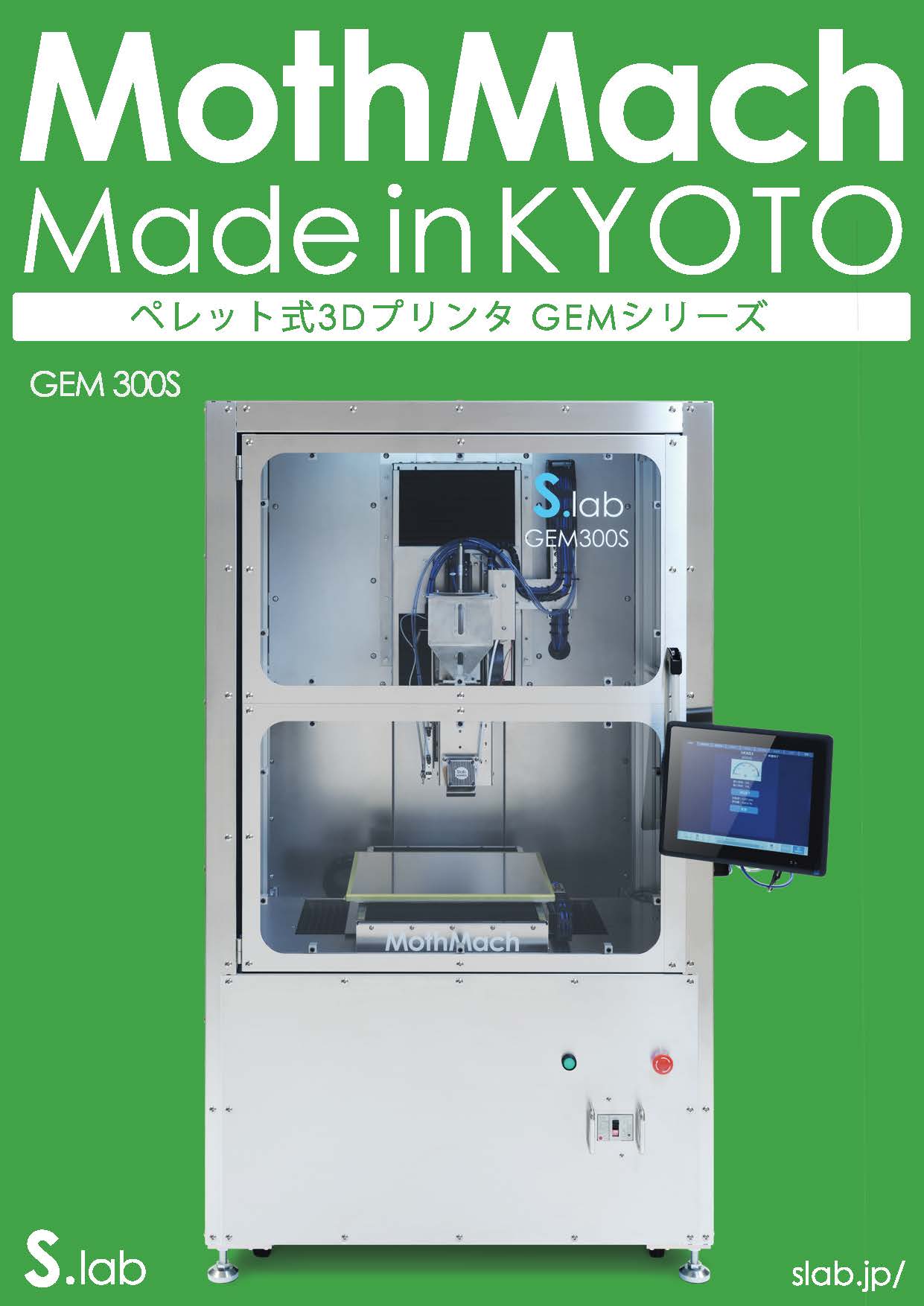

・『GEMシリーズ』は、様々な種類のペレットを使い造形できる3Dプリンタです。

・最大3kg/hの吐出量を可能とした押出ヘッドを搭載し、材料開発

から大型造形まで幅広い用途にお使い頂けます。

設計から製造までの多くを内製化し、開発する弊社製品は

400℃までヘッドを加熱可能なスーパーエンプラ仕様型、庫内ヒートチャンビング対応型など、お客様のご要望に合わせて 特殊仕様に対応する事も可能です。

従来当社製品同等スペックで30%のコストダウンを実現。

省スペース化も実現し、より導入しやすい装置としてリリースしました。

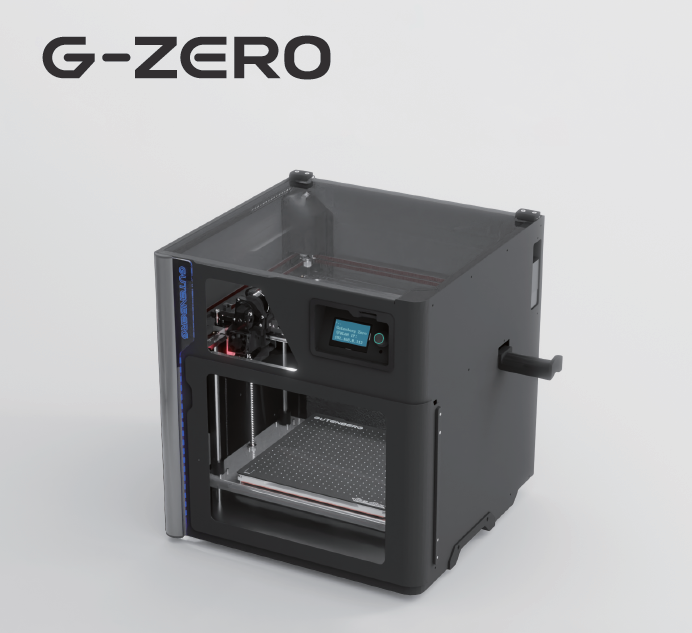

『G-ZERO』は、超高速造形により新しい領域への挑戦を後押しする

FFF方式3Dプリンターです。

精密で堅牢な構造と先進的な制御ソフトウェアにより、驚くべき造形速度を実現。

アイデアの超高速な反復検証、生産プロセスの改善、プラスチック部品の

中量生産など、3Dプリンターの造形速度では現実的ではなかった挑戦を

可能にいたします。ご要望の際はお気軽にお問い合わせください。

【特長】

■ラピッドデザインイタレーション

■中量以上の最終製品の製造手段

■時間的制約に縛られない3Dプリント

■日本国内設計・日本国内製造の日本製3Dプリンタ

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

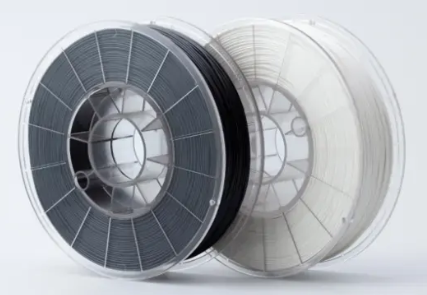

『POTICON FILAMENT』は、数あるフィラメントの中でも、高い造形強度、

寸法安定性を誇るTISMO配合3Dプリンタ用樹脂複合材料です。

TISMOの含有量や基材の組合せをコントロールすることで、基本性能である

強度や寸法安定性に加え、耐熱性、帯電防止などの性能を付加したり、

強化することが可能。

射出成形に迫る強度を実現し、平均誤差率0.18%の高い寸法精度で

様々な産業利用のニーズに応えます。

【ラインアップ】

■POTICON STD1 PA

■POTICON STD2 PA

■POTICON FLEX PA12

■POTICON HARD PPS

■POTICON ESD PPS

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

CreatBotシリーズは、大型造形に対応した「D1000 Pro HS」「D600 Pro2 HS」と、特殊材料やスーパーエンプラも使用できる「F430」「PEEK-250」「PEEK-300」、ペレット造形方式の「P800」などの6種類のラインアップがあります。利用目的やニーズに合わせて最適な3Dプリンタを選択していただけます。

[特徴]

■最大420℃の高温対応ノズルを搭載

420℃と260℃のデュアルノズルで、を組み合わせたプリントが可能です。(PEEK-250/300は最大480℃、P800は最大400℃)

■庫内温度を管理するテーブル&チャンバヒータ

庫内の温度を徹底して制御することで、造形モデル全体の温度を均一に保ちます。影響を受けやすい室内温度の変化の影響も防ぐことができます。

■テーブルとノズルの距離を一定に保つオートレベリング機能

ノズルと造形テーブルを一定に保つことで、均一な積層が可能になり、安定した造形を実現します。長時間かかる大型造形でも安心頂けます。

※搭載機能は機種により異なります。

※詳細は下記ダウンロードボタンよりPDFデータをご覧ください。

当社が提供する、「3D造形サービス」をご紹介いたします。

3種類の3Dプリンターを揃えており、サッカーボール程度の大きさや、

歯車のような形状など、様々な造形物の製作が可能。汎用的なエンジニア

リングプラスチック、透明樹脂、屋外でも使用可能な樹脂、ゴムのような

軟質樹脂など、様々な用途に合わせた材料をご提案いたします。

また、3Dデータが無い場合でも、データ作成を別途承りますので

お気軽にご相談ください。

【特長】

■様々な形状に対応

■用途に合わせた材料選択

■専門知識と経験豊富なエンジニア

■準備していただくものは3Dデータのみ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『Neonite-Slicer』は、3Dモデルをプリンタ用制御コードに変換する

スライスソフトです。

形領域や材料の吐出量、速度などの造形条件を詳細に設定することで、

通常の材料であるPLAやABSなどの素材に加えてナイロンやPEEKなどの

エンジニアリング・プラスチック素材での造形が可能。

また、特殊な造形物でのパス生成方法の調整やパラメータ追加など、

お客様からの様々な要望に対応できます。

【特長】

■エンプラ対応

■強度を考慮した造形

■造形物の反りへの対応

■カスタマイズ対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『G-ZERO』は、外寸横幅440×奥行き410×高さ470mm、本体重力26kgと軽量コンパクトでありながら

産業用のクオリティの造形速度・造形精度を実現し、汎用樹脂はもちろん、エンジニアリングプラスチック(PPS,PA)も造形可能な3Dプリンタです。

オフィスはもちろん工場のラインに気軽に設置できるため、工場のライン部品や治具の内製化が可能になり、外注製作依頼に比べ、大幅なコスト削減と納期短縮を実現します。

町工場の金属加工技術で作られた高剛性フレームは、一般的な高速造形を

繰り返しても歪むことなくその高い造形精度を維持し続けることができます。

【特長】

■机の上における軽量コンパクト設計

■切削フレーム採用の堅牢ボディ

■軽量ツールヘッド

■自動ベッドレベリング

■国内設計・国内製造の日本製3Dプリンタ

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.46のテーマは「3Dプリンタ専用のりの有効性を検証してみた!」。

熱によって接着力が変化するという特徴をもつ3Dプリンタ専用のりが、実際どれくらい効果があるのか検証しました。

「テーブルからモデルが剥がれない」

「剥がす際にモデルやテーブルを傷つけてしまった…」等

のりを使うことでおきる上記のようなお悩みの解消には3Dプリンタ専用のりが効果的です。

ですが、3Dプリンタ専用のりが、実際どのくらい反りに効果的なのか気になりませんか?

そこで今回は、その特徴である

【1】熱で接着力は変化してるのか、

【2】反りやすいABSにも有効なのか

【3】大型�モデルでも簡単に剥がせるのか

上記の3つのポイントについて簡易的な試験の結果や

技術担当者のコメントとともに解説いたします。

※下記ボタンより資料をダウンロード頂けます。

【特徴】

■高精細プリント

独自構造により安定した造形を実現。

0.05mmピッチでの印刷が可能です。

■エンジニアリングプラスティック系フィラメント対応

庫内温度安定化により印刷温度350℃までの材料を印刷可能。

強度が必要なパーツ、高温条件で使用される治具など幅広い用途でご利用いただけます。

■その他の機能

・Z軸高さ自動調節

・停電時 印刷再開機能

・シングル/デュアルヘッド対応

■対応材料

PLA/ABS/ASA/PVA/PP/TPU/PET CF/PETG/PC/ナイロン系

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

熱溶解積層方式における多様なフィラメント材料の利用

熱溶解積層方式における多様なフィラメント材料の利用とは?

熱溶解積層方式(FDM/FFF)は、熱で溶かした樹脂材料を一層ずつ積み重ねて立体物を造形する3Dプリンティング技術です。近年、PLAやABSといった汎用的な材料に加え、高機能性材料、複合材料、生分解性材料など、多種多様なフィラメントが登場し、その利用範囲は急速に拡大しています。これにより、試作品開発から最終製品の製造、医療、建築、教育など、様々な分野で革新的な応用が可能になっています。

課題

材料特性の把握不足

各フィラメント材料の融点、収縮率、接着性、強度などの特性を正確に理解せず使用すると、造形不良や期待される性能が得られないことがあります。

プリンター設定の最適化

材料ごとに最適なノズル温度、ベッド温度、造形速度、冷却ファンの設定が異なり、これらの調整が不十分だと、層間剥離や反りなどの問題が発生しやすくなります。

後処理の複雑化

特殊な材料では、サポート材の除去、表面処理、接着、塗装などの後処理が難しく、時間とコストが増大する可能性があります。

耐久性と環境適合性

一部の特殊材料は、長期的な耐久性や特定の環境下での安定性に課題があり、用途によっては適さない場合があります。

対策

材料データベースの活用

各フィラメントの物理的・化学的特性、推奨されるプリンター設定、造形上の注意点などをまとめたデータベースを参照し、材料選定と設定の精度を高めます。

自動キャリブレーション機能

プリンターが材料の種類を自動で認識し、最適な造形パラメータを自動調整する機能を活用することで、設定の手間を省き、造形品質を安定させます。

高度なサポート材技術

水溶性や分解性のサポート材、または造形後に容易に除去できる構造を持つサポート材を利用し、複雑な形状の造形と後処理の負担を軽減します。

材料開発と標準化

より広範な用途に対応できる高耐久性、高機能性、環境配慮型のフィラメント材料の開発を推進し、利用ガイドラインや標準規格を整備します。

対策に役立つ製品例

多機能フィラメント材料

高い強度、耐熱性、柔軟性、導電性など、特定の機能を持つフィラメント材料は、従来のプラスチックでは実現できなかった用途への応用を可能にします。

複合材料フィラメント

カーボンファイバーやガラスファイバーなどを配合した複合材料フィラメントは、軽量でありながら高い剛性と強度を実現し、構造部品の製造に適しています。

バイオベース・生分解性フィラメント

植物由来の原料から作られたり、自然環境下で分解されたりするフィラメントは、環境負荷低減に貢献し、サステナブルなものづくりを支援します。

カスタマイズ可能な造形サービス

顧客の要望に応じて最適なフィラメント材料を選定し、高度なプリンター設定と後処理までを一貫して提供するサービスは、多様な材料利用のハードルを下げます。

![みたれぽ[20]FFFで使える軟質材料でパッキンをつくってみた!](https://image.mono.ipros.com/public/product/image/f57/2000632481/IPROS42063603681175949975.jpeg)

![みたれぽ[23]形状記憶のプリントモデルを作って変形させてみた!](https://image.mono.ipros.com/public/product/image/a92/2000638276/IPROS16336713781788388157.jpeg)

![みたれぽ[46] 3Dプリンタ専用のりの有効性を検証してみた!](https://image.mono.ipros.com/public/product/image/909/2000691213/IPROS67574214273756869531.jpeg)