3Dプリンティング・立体造形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

小型部品の大量生産とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

材料・素材 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

その他3Dプリンティング・立体造形 |

光造形方式における小型部品の大量生産とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.71では、Formlabsから新登場したForm 3/Form 3+の拡張ユニット「Form Auto」を使い、遠隔操作で2つのモデルを連続造形してみました。

オフィスなどでは、3Dプリンタの設置場所が限られてしまいがちですが、離れた場所にいると準備や後処理、次のプリントの際に移動や待ち時間が必要になります。

「Form Auto」は、Form 3+でのプリントに伴う手作業を自動化し、近くにいなくても連続造形や稼働状況の確認、ジョブの管理まで行うことができるんです!

「どこからでもプリント状況がわかるの?」

「造形停止やジョブの順序変更も遠隔でできる?」など、

遠隔操作の流れや連続造形完了後のバケット内のモ��デルの様子を、

実際の画像や操作画面とともに解説してまいります。

下記ボタンより資料をダウンロード頂けます。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.74では、大型3DプリンタForm 3Lのオプションであるビルドプラットフォーム2Lを使い、広い範囲に及ぶモデルの取り外しが簡単にできるのか検証してみました。

光造形方式3Dプリンタ「Form 3シリーズ」はどんどんシステム化され

よりスマートかつ効率的に作業を進められるよう進化し続けています。

今回紹介する、Form 3L専用オプションテーブル「ビルドプラットフォーム2L」は、接地面積の広いモデルも道具を使わずに、レバーを押すだけで早く安全に外すことができます。

「モデルが壊れたりしないの?」

「どれくらい時間短縮できるの?」

など、スクレーパ使用時とビルドプラットフォーム2L使用時の

違いを比較しながら画像とともに解説いたします。

下記ボタンより資料をダウンロード頂けます。

「みたれぽ」は、“こんなコトやってみた!”をコンセプトに、様々な製品を使用してどんなことができるかをご紹介していくシリーズです。

システムクリエイトが取り扱う幅広い製品ジャンルから、毎回ちょっとしたお役立ち情報をお届けします。

Vol.91では、Formlabs社の新型3Dプリンタ「Form 4」のプリントスピードは、

一体どの程度速いのかを、前機種Form 3+と比較し検証してみました。

Formlabs社が新たに販売開始したSLA方式3Dプリンタ「Form 4」は、

Form 3+で採用されていたLFS方式からLFD方式と呼ばれる

独自の造形方式へと変更されました。

それにより、プリントスピードが格段にアップしたんです!

そう聞くと、実際にどの程度速くなったのか、気になりませんか?

そこで今回の資料では、Form 4とForm 3+で、共通のモデルを作成。

1個造形した場合と、10個造形した場合の

造形時間の違いについてご紹介いたします。

※下記ボタンよ�り資料をダウンロード頂けます。

明昌機工の『NM-0606R』は、ローラー型で、多種多様な転写プロセスの

量産を見据えた開発に最適な、ナノインプリンターです。

ローラーモールドだけでなく、平板モールドの両モールドに対応。

オプションで、紫外線照射装置をローラー後方に搭載することによる、

UVインプリントも可能です。

【特長】

■平板モールド熱インプリント

■ローラーモールド熱インプリント

■UVインプリント

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

[特徴]

■高速・高精細を実現

モデルの形状に応じてレーザ出力・スポット径を可変制御する独自の技術、「IVSS:Intelligent Variable Spot System(インテリジェント可変スポットシステム)」を搭載しています。

表面やディテールなどは小径スポットで品質優先の走査を、厚壁やソリッド部など表面に現れない箇所では出力を上げ大径スポットで走査し造形を行います。独自の技術により、高品質ながらも高速造形を可能にしました。

■Mars Pro制御ソフトウェア「Aster Ray」

内蔵制御ソフト「Aster Ray」は、シンプルで優れたユーザビリティを備え、Mars Proの直感的な管理・運用を簡単に実現します。更に3Dプリント準備ソフト「VoxelDance Additive 」との連携で効率化も可能です。

■特徴的な機能性を持つ純材料レジン

自社開発した8種の純正レジンを取り揃えています。

耐熱性、高靭性ABSライク樹脂や透明樹脂など、用途に合わせてお選びいただけます。

※詳細はカ��タログ請求いただくか、下記ダウンロードボタンよりPDFデータをご覧ください。

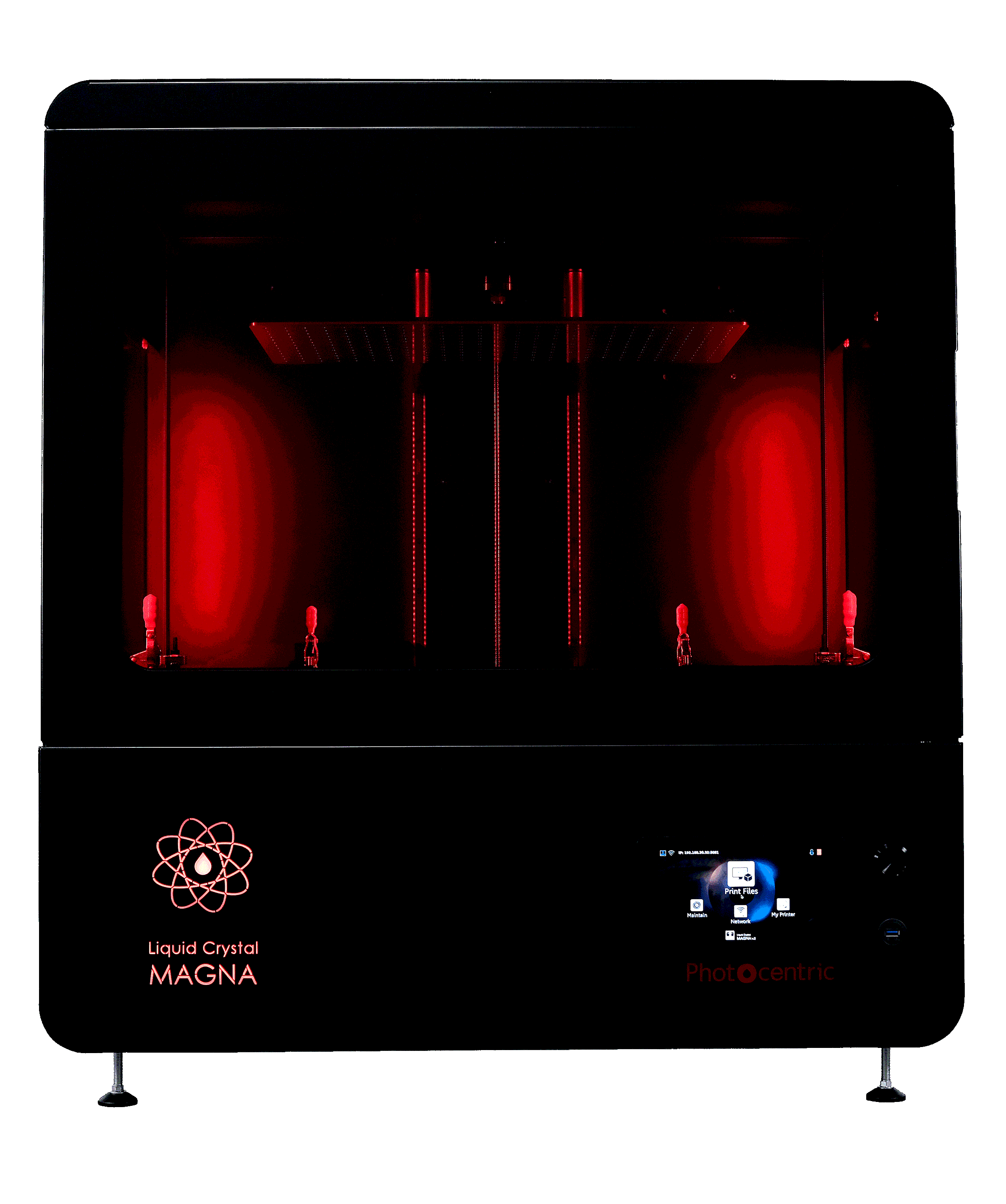

Liquid Crystal Magnaは、1時間あたり最大で高さ16 mmの造形を可能にし、搭載された特許取得技術「ブローピール」によって造形後に完成品を破損させることなくバットから簡単に取り外すことができます。さらに、特許取得済みのLCDスクリーンを光源とした技術で、広いエリアを高解像度で均一に照射し材料を硬化させることができるため、速い造形を可能にします。義肢のカスタマイズ製造や、射出成型金型等の大型サイズ部品の造形に最適で、ラピッドプロトタイピングや大量生産を実現します。

弊社工場では、実機展示や実際に造形された部品を手に取って体感いただける貴重な機会もご用意しています。

ぜひお申込みください。

・お申し込みはこちら:https://www.3dpc.co.jp/factory-tour

お探しの製品は見つかりませんでした。

1 / 1

光造形方式における小型部品の大量生産

光造形方式における小型部品の大量生産とは?

光造形方式(SLA/DLP)を用いて、微細で複雑な形状を持つ小型部品を、短期間で効率的に大量生産する技術およびプロセスを指します。試作品製作だけでなく、最終製品としての部品供給も視野に入れた生産形態です。

課題

生産速度の限界

一層ずつ硬化させるため、部品点数やサイズが増えると全体の生産時間が長くなり、大量生産におけるボトルネックとなる。

材料コストと廃棄物

光硬化性樹脂は比較的高価であり、造形時にサポート材や未硬化樹脂の廃棄が多く発生し、コスト増と環境負荷につながる。

後処理の負担

洗浄、二次硬化、サポート材除去などの後処理工程が必須であり、これらが手作業中心の場合、人件費や時間的コストが増大する。

品質のばらつき

造形条件の微細な変動や材料のロット差により、部品ごとの寸法精度や物性にばらつきが生じやすく、品質管理が難しくなる。

対策

高速造形技術の導入

複数レーザーやプロジェクターを用いた高速化技術、またはビルドプレートの高速移動などを採用し、一層あたりの造形時間を短縮する。

材料最適化とリサイクル

低コストで高性能な光硬化性樹脂の開発・採用、および未硬化樹脂の回収・再利用システムの構築により、材料コストと廃棄物を削減する。

自動化された後処理システム

自動洗浄機、自動二次硬化装置、ロボットによるサポート材除去システムなどを導入し、後処理工程の効率化と省人化を図る。

プロセス管理と品質保証

造形パラメータの自動最適化、リアルタイムでの品質モニタリング、AIによる異常検知などを導入し、安定した品質を確保する。

対策に役立つ製品例

精密歯科用モデル

歯列矯正やインプラント治療用の高精度な歯型モデルを、短期間で複数個製作し、治療計画の精度向上と患者負担軽減に貢献する。

小型電子機器筐体

ウェアラブルデバイスやIoTセンサーなどの小型で複雑な形状の筐体を、デザインの自由度を保ちつつ、迅速に量産供給する。

マイクロ流体デバイス

微細な流路を持つマイクロ流体デバイスを、高い解像度で均一に多数製造し、研究開発や診断薬の生産に活用する。

カスタム補聴器部品

個々の耳の形状に合わせたカスタム補聴器のシェルやノズルを、患者一人ひとりに合わせて高精度かつ迅速に製造する。

![みたれぽ[71]Form Autoで遠隔操作・連続造形してみた!](https://image.mono.ipros.com/public/product/image/b6b/2000936101/IPROS39048748639466890594.jpeg)

![みたれぽ[74]広範囲モデルが簡単に取外しできるか試してみた!](https://image.mono.ipros.com/public/product/image/936/2000987501/IPROS85891796906875091826.jpeg)

![みたれぽ[91]Form 4のプリントスピードを検証してみた!](https://image.mono.ipros.com/public/product/image/163/2001400644/IPROS39860112614975643663.jpeg)