橋梁・トンネルに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

資材運搬の最適化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

インフラ点検用ドローン |

ネットワークモニタリングシステム |

橋梁・トンネルの劣化・老巧化、補修・更新技術 |

橋梁・トンネル建設技術/予防保全技術 |

検査機器 |

材料・工法 |

その他橋梁・トンネル |

建設・施工における資材運搬の最適化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

橋梁業界では、構造物の安全性と耐久性を確保するために、高圧油圧を利用した作業が不可欠です。特に、橋梁の建設や補修作業においては、油圧シリンダを用いた重量物の移動や、高圧での試験が求められます。エナパック エアハイドロポンプは、圧縮エアを供給するだけで高圧油圧を発生させ、これらの作業を効率的に行えるようにします。

【活用シーン】

・橋梁の建設現場での重量物移動

・橋梁の補修作業における油圧ジャッキの使用

・橋梁の構造試験

【導入の効果】

・高圧油圧作業の効率化

・作業時間の短縮

・安全性の向上

橋梁業界では、部材の安全かつ効率的な運搬が求められます。特に、高所での作業や、重量のある部材の移動においては、安全性が最重要課題です。不適切な運搬方法は、作業員の安全を脅かすだけでなく、工期の遅延やコスト増加にもつながりかねません。インガソール・ランド社製『LIFTCHAIN エアホイストシリーズ』は、頑丈・小型・軽量で防爆環境での使用に適したエア駆動のホイストです。吊り上げ能力は1t~100tまで幅広くラインアップ。電気を使用しないため、引火・爆発の心配をせず、橋梁建設・メンテナンス現場での安全な部材運搬をサポートします。

【活用シーン】

・橋梁建設現場での部材の吊り上げ

・橋梁のメンテナンス作業における部材の移動

・高所作業での部材の安全な運搬

【導入の効果】

・安全性の向上:防爆仕様により、引火・爆発のリスクを低減

・作業効率の向上:1t~100tまでの幅広い吊り上げ能力

・コスト削減:レンタル可能で、必�要な時に必要な期間だけ利用可能

パシフィックハイウェイ拡張プロジェクトには、ナンブッカ川に架かる

新しい橋の建設が含まれます。完成すると橋は850メートルの長さになり、

最大重量158トン、長さ41メートルの各桁は、精密に制御されたベアリングに

配置する必要があります。

そこで時間を節約し、桁の配置を簡素化するために、Universal Cranesと

Smithbridgeのチームは同期ホイストシステムを利用。ラティススプレッダーの

下に配置されたSyncHoistシステムは、ベアリングへの配置中にビームの

有限調整を可能にしました。

また、ダウンタイムを最大で半日短縮するのにも役立ち、チームは配置ごとに

リギングギアを変更するのではなく、スリングを調整するだけで済みました。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

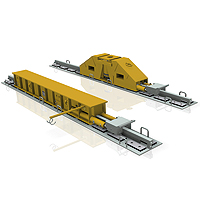

老朽化が進む日本の橋梁。

橋梁工事において重量資材運搬や支承取替工事が

増加しております。

床板上で揚重機が使えなかったり、反力がとりづらかったり

狭い個所での重量物の移動など制約が多く、

搬送機器の選定も気になるところです。

この度は支承搬入・取替作業に

『FKローラー低床タイプ』をご導入頂きました。

100Vコンセントから使用可能。無駄な配線・制御装置はなく、手動用ハンドル標準装備です。

また、ウレタン車輪で屋内使用が可能。

10t、20tタイプ標準ラインナップ。40t搬送タイプ製作実績あり(200V仕様)各種特注仕様に対応可能です。是非ご相談下さい。

【特長】

■100Vコンセントから使用可能

■無駄な配線・制御装置がない

■手動用ハンドル標準装備

■ウレタン車輪(屋内使用可)

■質量約87kg

■吊り上げ用リング付

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

油圧シリンダ尺取り方式の油圧自走システムは、超重量物を安全に正確に移送します。自動姿勢制御システムで重心バランスを常にコントロールします。

株式会社原鉄工所はクレーン・コンベア製造のエキスパートです!

これまでに様々な導入実績があります!

【掲載製品例(一部)】

〇クレーン用巻上ウインチ

〇ジブ・クレーン用ブーム出荷

〇ダム用ゲート巻上用ウィンチ

〇バケット・コンベヤー・ケーシング

〇糧食及エンジン部品積込用電動クレーン など

【詳しくはカタログダウンロード、またはお気軽にお問い合わせ下さい】

『H.V.C(ホールド・バーチカル・コンベアー)システム』は、省エネ、

省スペース、低騒音、低振動ながら、大量の土砂を短時間で搬出できる

先進の立坑土砂搬出システムです。

チェーン等の走行音やスプロケット部の噛み込み音がなく、防音壁の

設備を大幅に削減可能。

また、巻き上げ式バケットやバケットエレベーター等より、使用電力を

より多く節減できます。

【特長】

■積載断面積が増加し、工期が短縮

■危険性がないので、オペレーターを節減可能

■中間フレームを標準化

■地下100m以上の深さまで下降が可能

■搬送する側のベルトは、今まで通りの平ベルト など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

建設・施工における資材運搬の最適化

建設・施工における資材運搬の最適化とは?

橋梁・トンネル建設現場における資材の運搬プロセスを効率化し、コスト削減、工期短縮、安全性の向上を目指す取り組みです。必要な資材を、必要な時に、必要な場所へ、最適な方法で届けることを目的とします。

課題

運搬ルートの非効率性

現場内の複雑な地形や制約により、資材運搬ルートが最適化されておらず、無駄な移動が発生している。

資材の過剰・不足

需要予測の精度が低く、資材の過剰在庫や、逆に不足による作業遅延が発生しやすい。

運搬車両の稼働率低下

車両の手配や配車計画が非効率で、車両が遊休状態になったり、逆に不足したりして稼働率が低下している。

安全管理の課題

資材運搬時の事故リスクが高く、安全確保のための人的・時間的コストが増大している。

対策

リアルタイム位置情報活用

資材や車両の現在位置をリアルタイムで把握し、最適な運搬ルートや配車計画を動的に変更する。

需要予測と在庫管理の高度化

過去のデータや進捗状況に基づき、精度の高い資材需要予測を行い、適正な在庫レベルを維持する。

自動配車・運行管理システム導入

AIを活用した自動配車システムにより、車両の稼働率を最大化し、効率的な運行を実現する。

遠隔監視・自動化技術の活用

ドローンや自動運転車両などを活用し、危険な場所や重労働を伴う運搬作業を代替・支援する。

対策に役立つ製品例

現場管理統合システム

資材、車両、人員の位置情報や稼働状況を一元管理し、リアルタイムでの状況把握と意思決定を支援する。

AI需要予測・在庫最適化ツール

過去のデータ分析と機械学習により、精度の高い資材需要予測を行い、過剰・不足在庫を��削減する。

スマート配車・運行管理システム

車両の空き状況、作業進捗、交通状況などを考慮し、最適な配車計画を自動生成・最適化する。

遠隔操作・自動運搬ロボット

人が立ち入れない場所や危険な作業において、資材の運搬を自動化・遠隔操作で行い、安全性を向上させる。