製造業設計ITソリューションに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

全数検査の実施とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3次元測定 |

CAD&PLM/PDM |

CAE |

CAM |

SCM・ERP・生産管理システム |

XR |

図面管理・文書管理 |

設計アウトソーシング |

その他製造業設計ITソリューション |

生産・製造における全数検査の実施とは?

各社の製品

絞り込み条件:

▼チェックした製品の��カタログをダウンロード

一度にダウンロードできるカタログは20件までです。

航空宇宙業界では、製造工程における高い精度と安全性が求められます。特に、複雑な形状を持つ部品の加工においては、Gコードプログラムの正確な検証が不可欠です。プログラムの誤りや、工具とワーク、治具との干渉は、高価な部品の損傷や、最悪の場合、事故につながる可能性があります。NC2Checkは、GコードNCプログラムを忠実に再現し、干渉や衝突を事前に検出することで、これらのリスクを低減します。

【活用シーン】

* 航空宇宙部品の製造におけるGコードプログラムの検証

* 複雑な形状の部品加工における安全性の確保

* 治具やクランプとの干渉チェック

【導入の効果】

* 加工不良によるコスト増加の抑制

* 機械設備の損傷リスクの低減

* 安全な製造工程の実現

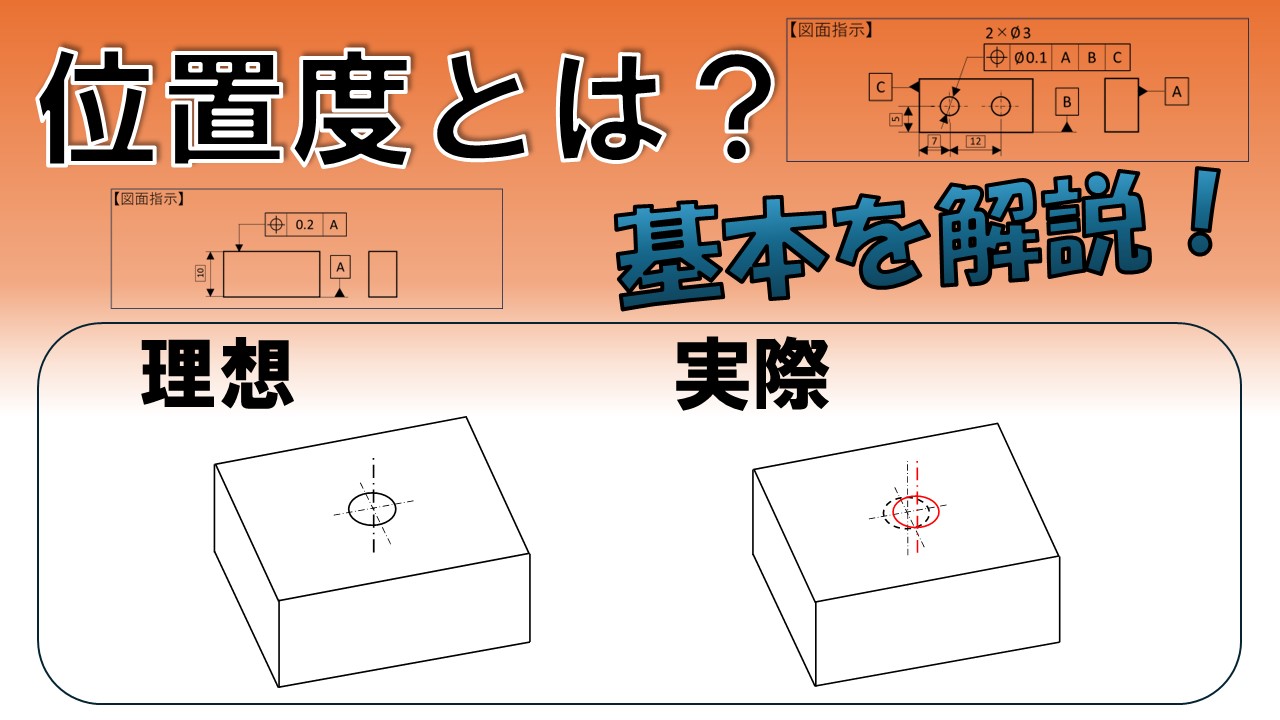

精密機械業界の品質管理においては、製品の正確な寸法と形状が不可欠です。位置度の理解は、図面解釈の正確性を高め、製品の品質を保証するために重要です。位置度の誤解は、不良品の発生やコスト増加につながる可能性があります。この動画では、位置度の定義、使用例、図面での使われ方、注意点について解説します。品質管理の効率化に貢献します。

【活用シーン】

・精密機械部品の製造における品質管理

・図面解釈のスキルアップ

・品質管理担当者の教育

【導入の効果】

・位置度の理解を深め、図面解釈の精度向上

・不良品の削減とコスト削減

・品質管理業務の効率化

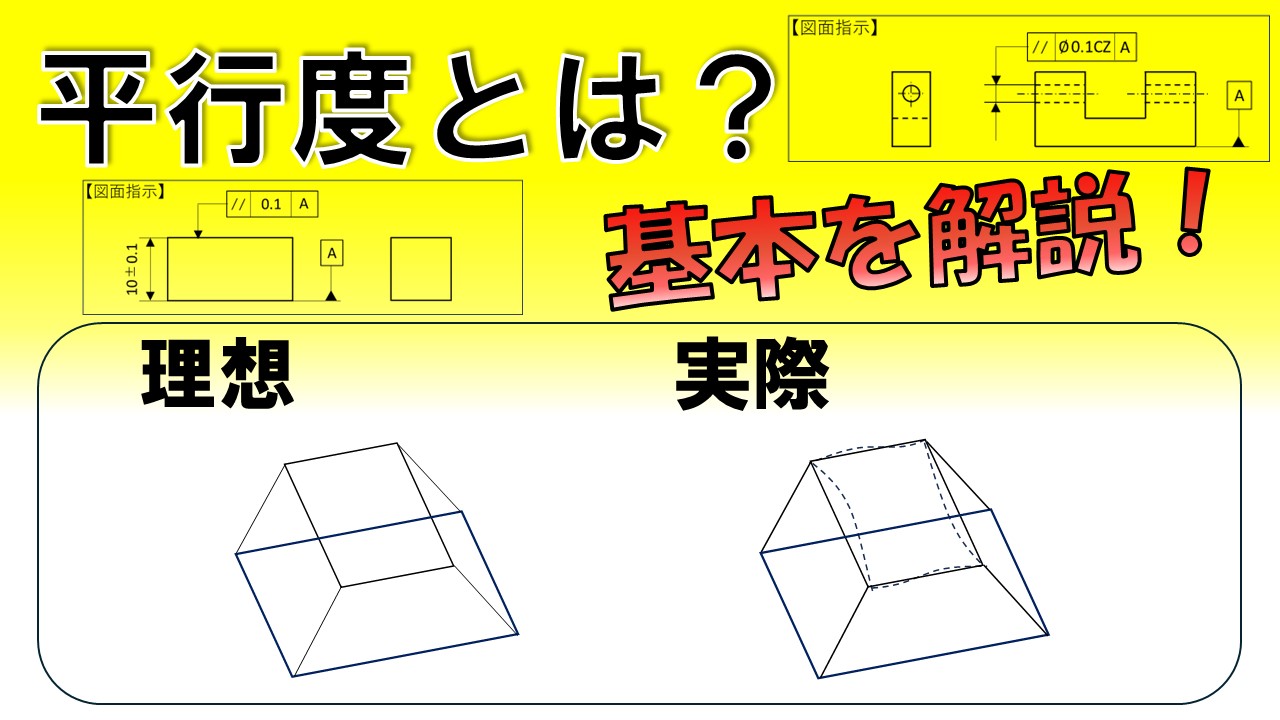

航空宇宙業界では、部品の正確な製造と組み立てが、飛行機の安全性を確保するために不可欠です。特に、高精度が求められる部品においては、平行度の正確な理解と適切な指示が重要となります。平行度の不備は、部品の機能不全や構造的な弱点につながり、重大な事故を引き起こす可能性があります。この動画では、幾何公差の一種である「平行度」の基本を解説しています。平行度の定義、使用例、図面上での使われ方、使用する際の注意点について解説します。この動画を見ることで、平行度に関する理解を深め、安全な製品設計に役立てることができます。

【活用シーン】

・航空機の部品製造

・宇宙ロケットの部品製造

・精密機器の製造

【導入の効果】

・部品の品質向上

・製品の安全性向上

・設計ミスの削減

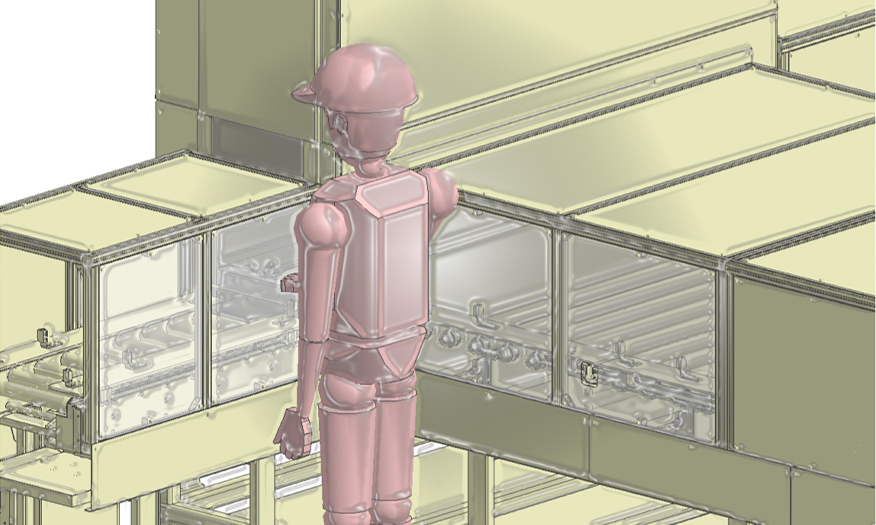

当社は創業以来機械設計に携わっており、半導体や液晶製造装置、省力化、

自動化機器、産業機械等の知識を活かした高度な技術力に定評があり、クオリティの高い図面を提供しております。

また、2D、3D、CADを使用することで、様々な顧客のニーズに対応できます。

ご要望の際はお気軽にお問い合わせください。

<対応事例>

検査装置 完成品検査、精度検査、マーク検査等

【主な製品・サービス】

■各種生産設備、メカトロニクス機器設計

■3Dモデリング

■解析

■3Dモデルを動作させたプロモーション動画作成

■各種マニュアル作成

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

株式会社晋エンジニアリングは、各種精密ゲージ・測定器設計製作を

専門とする会社です。

打ち合せから製品完成まで、経験豊かな職人が責任をもって作業。

適正な温度管理の下、高精度加工を行い、厳密な品質管理・検査の後、

出荷いたします。

これまで精密精度保障が必須となる自動車業界で実績を築いてきており、

ご要望に応じた1品1様の製品をご提供しております。

〈取引企業例〉

大豊工業株式会社 トヨタ自動車株式会社 株式会社アイシン

本田技研工業株式会社 株式会社ジェイテクト 高松機械工業株式会社

久野金属工業株式会社 株式会社三五 etc

製品の品質管理や特殊なゲージ、精密測定治具にお困りの方は

お気軽にご相談ください。

【事業内容】

■マシンゲージ

■精密治工具

■専用測定器設計・製作

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

生産・製造における全数検査の実施

生産・製造における全数検査の実施とは?

生産・製造の全数検査とは、製造ラインで生産された全ての製品に対して、あらかじめ定められた基準に基づき、品質上の問題がないかを確認するプロセスです。これにより、不良品の流出を防ぎ、製品の信頼性向上と顧客満足度の維持・向上を目指します。

課題

検査工数の増大とコスト負担

全ての製品を検査するため、多くの人員と時間を要し、人件費や設備投資といったコストが大幅に増加します。

検査員のスキル依存とヒューマンエラー

検査員の経験や熟練度に品質が左右されやすく、疲労や集中力の低下による見落としや誤判定といったヒューマンエラーが発生するリスクがあります。

検査スピードのボトルネック化

生産スピードに対して検査スピードが追いつかず、生産ライン全体のボトルネックとなり、生産効率の低下を招く可能性があります。

データ収集・分析の非効率性

検査結果の記録や集計を手作業で行う場合、時間と手間がかかり、不良発生の原因究明や改善活動に繋げるためのデータ分析が遅延します。

対策

自動検査システムの導入

画像認識やセンサー技術を活用し、人の手による検査を自動化することで、検査スピードの向上と人的ミスの削減を実現します。

AIを活用した異常検知

AIが正常な製品のパターンを学習し、わずかな異常も高精度に検知することで、見落としを防ぎ、検査品質を均一化します。

検査データのデジタル化と一元管理

検査結果をデジタルデータとして収集・蓄積し、リアルタイムで共有・分析できるシステムを構築することで、迅速な意思決定と改善活動を支援します。

生産ラインとの連携強化

検査システムと生産管理システムを連携させ、不良発生時に即座にラインを停止させるなどの自動制御を行うことで、不良品の拡散を防ぎます。

対策に役立つ製品例

画像認識検査装置

カメラで製品の外観を撮影し、AIが事前に学習した正常画像と比較することで、傷、汚れ、形状の歪みなどを自動で検出します。

非接触型センサー検査システム

レーザーや赤外線などのセンサーを用いて、製品の寸法や表面状態を非接触で測定し、規格外の製品を識別します。

製造実行システム(MES)

生産計画から実績管理、品質管理までを統合的に管理し、検査データをリアルタイムで収集・分析することで、生産全体の可視化と最適化を支援します。

AI駆動型品質管理システム

様々な検査データを統合し、AIが分析することで、不良発生の根本原因を特定し、予防保全やプロセス改善の提案を行います。