製造業設計ITソリューションに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

繰り返し使用による疲労破壊予測とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3次元測定 |

CAD&PLM/PDM |

CAE |

CAM |

SCM・ERP・生産管理システム |

XR |

図面管理・文書管理 |

設計アウトソーシング |

その他製造業設計ITソリューション |

解析・検証における繰り返し使用による疲労破壊予測とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

航空宇宙業界では、軽量化と高い強度を両立する部品設計が求められます。特に、複雑な形状を持つ部品においては、成形過程での材料挙動を正確に予測し、最適な設計を行うことが重要です。不適切な設計は、部品の強度不足や製造コストの増加につながる可能性があります。B-SIMは、時間依存性のある変形をK-BKZモデルで高精度に再現し、軽量化設計を支援します。

【活用シーン】

・航空機部品の設計

・ロケット部品の設計

・ドローンの部品設計

【導入の効果】

・軽量化と強度を両立した部品設計

・試作回数の削減

・設計期間の短縮

当社では、お客様の仕様に基づき、CADデータまたは図面から

有限要素解析(FEM)用モデルの作成や、解析で求めた変位や応力から

健全性を評価し、必要に応じて構造を改善または補強方法をご提案する

「FEM解析」を行っております。

また、お客様のご要望に対してFemapにおけるオリジナルツールを

開発する「CAEツールの開発」も対応。

有限要素解析(FEA)を使用して、製品開発から市場投入までの時間を

短縮し、開発コストの削減を可能にします。

【特長】

■FEMモデルの作成

・自動車、船、各種設備、原子力関連設備など様々な経験あり

・モデル作成には3種類のソフト(Femap、ANSA、HYPER MESH)使用

■FEM解析

・強度解析、振動解析、熱解析も実施

・適切な荷重条件や境界条件をモデルにインプットして解析を行い

実際に起こりうる現象をシミュレーションする

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

ADVENTUREClusterは、自動車のエンジン全体や、多くの接触条件を含む大規模アセンブリモデルなど、一般的な汎用FEMコードでは膨大な時間がかかる計算も、これまでにないスピードで高速に計算します。

国産ならではの充実したメニュー構造や細やかな補足説明を盛り込んだ日本語GUIと、丁寧な技術サポートで、技術者の皆様に快適に安心してご利用いただけます。また他のソフトウェアとの連成解析も幅広く対応しております。

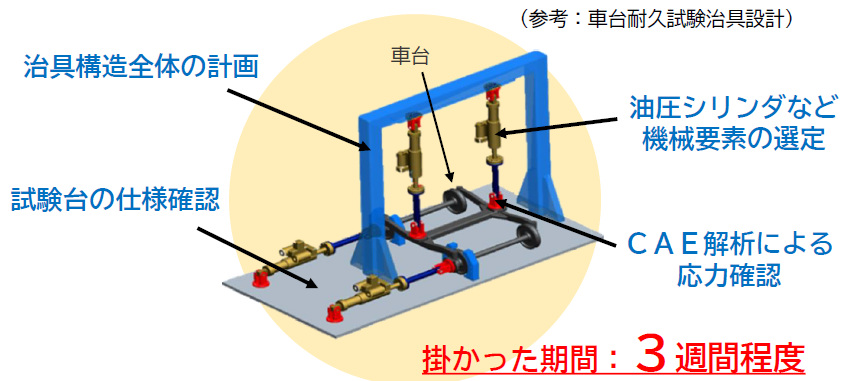

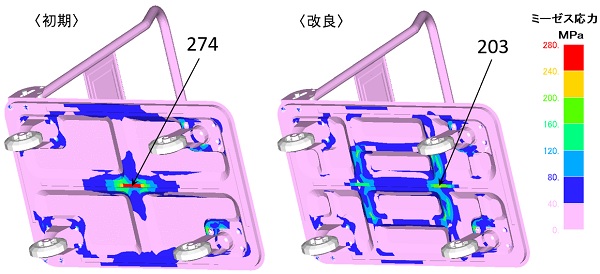

ダイテックスが行う、耐久試験の治具設計をご紹介します。

構想段階より構造や部品選定など詳細設計を実施。CAE解析を行い、耐久性・

安全率を考慮し、詳細設計を基に組図・部品図を作成します。

想定される状況を“具現化したい”、試験の精度を“向上させたい”時に

お役に立ちます。

是非、お気軽にご相談ください。

【特長】

■構想段階より構造や部品選定など詳細設計を実施

■CAE解析を行い、耐久性・安全率を考慮

■詳細設計を基に組図・部品図を作成

■生産技術・設備設計で多数の実績あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

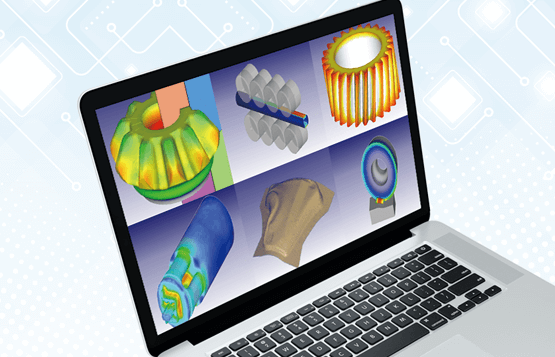

DEFORMは、最先端レベルの数値計算技術を駆使し、金属の材料流れ・工具への負荷状態・熱処理による変形・切削時の切りくず予測など、

様々な加工現象をコンピュータ上でシミュレーションできる製造系CAEソフトウェアです。

【DEFORMで解析できる製造プロセス】

◎冷間・熱間・温間鍛造

◎切削(旋削・ミリング・ドリリングなど)

◎熱処理(焼入れ・浸炭など)

◎板成形・板鍛造

◎ロール成形

◎押出し成形

◎塑性締結

◎コギング

金属/非金属合わせて50万種以上の材料情報を掲載。

成分/基本物性をはじめ、疲労/応力ひずみ/溶接/腐食/時効/などのデータをワンストップで提供します。

膨大なデータはスマートな検索機能で絞り込みが可能です。グラフやチャートでの視覚化・比較、CAEソフトウェアへの出力・レポート化等による共有も簡単に行えるので、余計な労力を使わずにエンジニアリング業務に注力出来ます。

宇宙用構造物の設計で培ったCFRP部材の設計・解析手法をもとに設計をサポート

テクノソルバ社の、機械構造物の設計向け構造解析CAE

【特徴】

○構造解析業務の受託

○構造解析の技術コンサルティング

・構造解析ソフトNASTRANを実際の課題に適用するために、

解析評価手法の選択から設計の適正化まで全般にわたってサポート

○構造解析の導入コンサルティング

・構造解析の導入をご検討されるお客様に最適な解析システムをご提案

・エンジニアのトレーニング

○構造試験に関する技術コンサルティング

・設計結果が妥当かどうかを確認するための試験評価手法をご提案

・試験の企画・立案、試験データの分析・評価や構造解析モデルの検証、

その技術構築をサポート

●詳細は、カタログダウンロードもしくはお問い合わせ下さい。

『RecurDyn』は、運動方程式定式化のレベルで有限要素法が統合されたMFBDソルバーを中核に、

流体や制御などとの複数領域連成をはじめとする高度な解析機能と、

使いやすさを追求した操作環境を併せ持つ先進の機構解析ソフトウエアです。

ネマティック解析、ダイナミクス(動力学)解析などの標準的な機構解析機能から、

大変形かつ接触を考慮した非線形弾性体まで扱える機構+構造連成解析や、複雑な制御系のシステムと完全融合した制御+機構連成解析など、

製品の機構を検討するうえで必要なあらゆる解析機能を提供しています。

また、高度な解析を自動化しテンプレート化するツールキットや、カスタマイズ機能などにより、設計者にもより簡単により高速にご利用いただけます。

【特長】

・最高の計算効率を実現するリカーシブ定式化を世界で初めて汎用化

・構造、制御、流体解析を完全融合させた機構解析環境を実現

・機構モデルを簡単に自動作成するツールキットとマクロ機能

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

『ASU/WELD』シリーズは、溶接熱ひずみによる影響を事前に可視化し、

溶接工程を導くことで、試作コスト削減、納期短縮を可能にします。

■製品紹介

・短時間に解析する、固有ひずみ法解析ソフトウェア「ASU/WELD-Express」

・詳細な溶接変形・残留応力の評価が可能な、熱弾塑性解析ソフトウェア「ASU/WELD-Master」などを取り扱っています。

■溶接技術者の抱える課題や問題

・溶接工程の納期短縮や工数の削減

・溶接変形による製品寸法の不良

・残留応力による構造強度の低下

上記のような課題を抱えている方がお薦めです。

製品詳細情報と課題の改善事例は、カタログをダウンロードいただくかお問合せ下さい。

株式会社土橋製作所では『3D CAD設計 CAE解析サービス』を行って

おります。

新規開発案件、既存機の改造など3D CADによる設計、さらにCAE解析を活用し

形状の検討、改善、最適化などさらにハイパフォーマンスを実現します。

動解析(力・トルク・速度・加速度)も含めた設計検証が可能。

設計から生産立ち上げまでの期間をトータルで短縮可能です。

【特長】

■動解析(力・トルク・速度・加速度)も含めた設計検証が可能

■設計から生産立ち上げまでの期間をトータルで短縮可能

■多面的検証で制作リスクを低減できる

■データでの検証で試作費を削減できる

■使用部品の最適化で製品コストの削減ができる

■設計と並行して解析が可能

■予測から検証までがスピードアップ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『SPHinx-POWDER』は、DEMとSPH粒子法の連成解析手法により、

粉体の全圧縮成型課程の挙動をシミュレーションすることが可能な

粉体圧縮成型・撹拌解析プログラムです。

FEMのような要素コネクティビィティーデータを必要としないため、

複雑形状のモデルでも極めて容易にデータが生成ができます。

本プログラムは、粉体の圧縮成型・撹拌の専用解析ソルバーであり、機械、

精密機械部品の成型をはじめとする様々な成型問題の解析に適しています。

【特長】

■メッシュレス解法

■DEM-SPH粒子法の連成解析手法を導入

■熱処理の影響を考慮

■流動する粉体の撹拌解析が可能

■操作性に優れた専用プレ・ポストプロセッサーを搭載

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

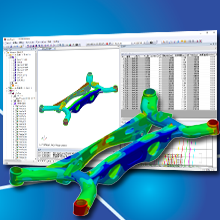

当社では、電子、電機、機械、自動車、船舶、建築設備等の部品や構造体の

静荷重・振動・熱に対する強度計算の請負を行っております。

構造解析は、構造体を単純な形状の要素の集合体と考える有限要素法を

使用するので、構造計算できないような複雑な三次元の構造体でも

計算が可能です。

【効果・メリット】

■製品に詳しくない人でも計算結果がビジュアルなので理解しやすい

(説得力がある)

■試作や実験の期間や費用を節約できる

■対策効果の定量的把握と構造特性の理解が深まる

■試作や実験(実測)ができない場合でも評価が可能

※詳細については、お気軽にお問合せください。

『GENESIS(R)』は、30年以上にわたって世界中の大手メーカーに

使用されている、最適化に特化した構造解析ソフトウェアです。

多様な解析手法による製品性能の把握から、最適化アルゴリズムによる軽量化や

製品設計の改善まで、設計開発の様々な場面で活用できる非常に有用な製品です。

ご要望の際はお気軽に、お問い合わせください。

【解析機能】

■線形/静的解析

■固有値解析

■座屈解析

■熱伝導解析

■疲労解析 他

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

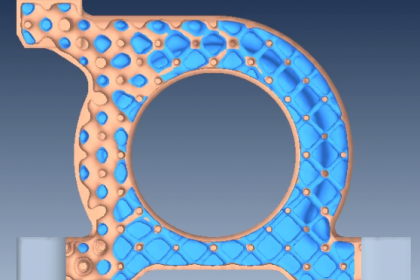

『SPHinx-SOLID』は、FEMにおける要素やFDMにおける格子を必要と

しない、メッシュレス解析手法を採用した構造解析プログラムです。

物質点の物理的移動を追跡するラグランジュ(Lagrange)法に基づいており、

メッシュ破綻が生じないため大変形、大ひずみ、接触・摩擦解析を効率的

且つ精度よく解析が可能です。

また、当プログラムは汎用解析ソルバーであり、さまざまな工学問題の

解析に適しています。

【特長】

■メッシュレス解法で、複雑形状データ生成が極めて容易

■メッシュ破綻が発生しないため、超大変形まで解析が可能

■構造物の破壊プロセス等、クラック進展などの表現が容易

■GPGPUによる並列計算により大規模問題を高速に解析

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

株式会社ダイハツビジネスサポートセンターでは、自動車開発で鍛えられた『コンパクトに安く作る技術』をフル活用して、高品質・低コスト・短納期でご要望にお応えします。

・成形解析(JSTAMP)、難成形部の対策、歩留まり等、改善提案致します。

・工程検討、加工要領図(ダイレイアウト図)作成致します。

・CATIA V5による3次元設計

詳しくはお問い合わせ、もしくはカタログをご覧ください。

『ProTOp』は、Creo Simulate2.0、3.0、4.0、5.0全てのバージョンに

対応した高機能最適化設計ソフトです。

構造変化のモニタリング機能を備えており、リアルタイムに応力・変位・

固有値を確認可能。最適化過程にある形状から設計ヒントを得ることが

可能となり、アイディアの幅が大きく広がります。

また、CAD/CAEソフト(Creo Simulate/Solidworks/ABAQUS)と

連携させることができ、新たに覚える操作が少なく、導入後すぐに

ご活用いただけます。

【特長】

■最適化中に形状をモニタリングできる

■独自のオプティマイザによる高速ソルバーですぐに結果がでる

■現在お使い慣れのCAD/CAEのソフトと連携できる

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

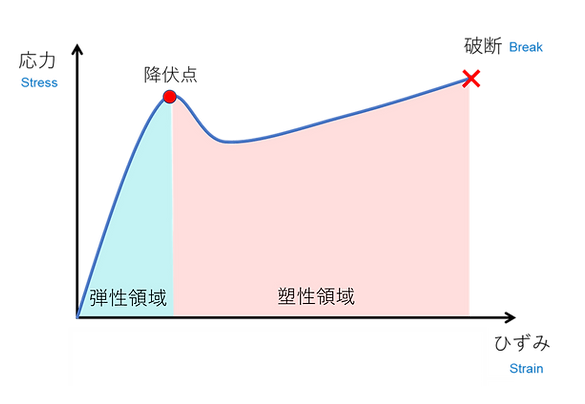

樹脂の多くは弾性領域と塑性領域の物性を有しています。

弾性領域では応力を除してもひずみが0に戻るので線形な挙動になりますが、

塑性領域では応力を除してもひずみは0にならないので非線形な挙動に

なります。

構造解析で非線形領域の計算を行うためには材料物性の入力が必要ですが、

非線形領域の物性を入力するには応力ポイントごとにひずみ量を入力する

必要があり、大変です。また、計算時間も長くなってしまいます。

そこで、材料物性の入力を簡素化するために、「2直線近似」と呼ばれる手法を

使って計算時間を短くします。

これは、降伏点から破断点までの樹脂の物性を1本の直線(接線係数)に

置き換えてしまうやり方です。

要素数が多く、計算規模の大きいモデルでざっくりと設計値を確認するには

うってつけの方法と言えます。

※詳しくは関連リンクをご覧いただくか、お気軽にお問い�合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

解析・検証における繰り返し使用による疲労破壊予測

解析・検証における繰り返し使用による疲労破壊予測とは?

製品や構造物が、繰り返し荷重を受けることによって発生する疲労破壊を、シミュレーション解析と実証実験を繰り返しながら予測・評価する技術です。これにより、製品の信頼性向上、長寿命化、および設計・開発期間の短縮を目指します。

課題

解析精度のばらつき

材料特性や荷重条件の不確実性により、解析結果にばらつきが生じ、予測精度が低下する。

検証コストと時間の増大

実証実験はコストと時間がかかり、設計変更への迅�速な対応が困難になる場合がある。

複雑な挙動の再現性

材料の非線形性や環境要因など、複雑な疲労破壊メカニズムを解析で正確に再現することが難しい。

データ管理と共有の課題

解析データや実験データが分散し、効果的な管理や関係者間での共有が困難になる。

対策

高精度解析手法の導入

最新の有限要素解析(FEA)や材料モデルを活用し、より現実に近い解析を行う。

デジタルツインの活用

実製品の挙動をデジタル空間で再現し、仮想的な検証を効率的に行う。

AI・機械学習による予測

過去の解析・実験データを学習させ、疲労破壊の発生を高速かつ高精度に予測する。

統合プラットフォームの利用

解析、実験、データ管理を統合するプラットフォームで、効率的な情報共有とワークフローを実現する。

対策に役立つ製品例

統合型構造解析ソフトウェア

高度な解析機能とデータ管理機能を備え、疲労解析から検証までをシームレスに行える。

デジタルツイン構築サービス

実製品のデジタルモデルを作成し、仮想環境での様々なシナリオ検証を可能にする。

AI駆動型材料シミュレーションツール

機械学習を活用し、材料の疲労特性を高速かつ高精度に予測する。

エンジニアリングデータ管理システム

設計、解析、実験データを一元管理し、チーム内での情報共有とトレーサビリティを向上させる。