縫製・繊維生産に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

サンプル作成の効率化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

IT情報技術 |

インテリア・家具・住居関連 |

ホームソーイング |

企画・設計・CAD |

教育・人材育成 |

検査・試験関連 |

裁断・延反・CAM |

産業用繊維資材 |

仕上・ランドリー関連 |

刺繍・プリント・カッティング加工 |

自動車・航空・宇宙産業関連 |

情報サービス |

織り・編み・染色 |

織物・繊維・不織布 |

設備・装置・環境 |

素材・縫製品 |

副資材 |

服飾雑貨・生活雑貨 |

物流 |

縫製機器 |

企画・設計におけるサンプル作成の効率化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

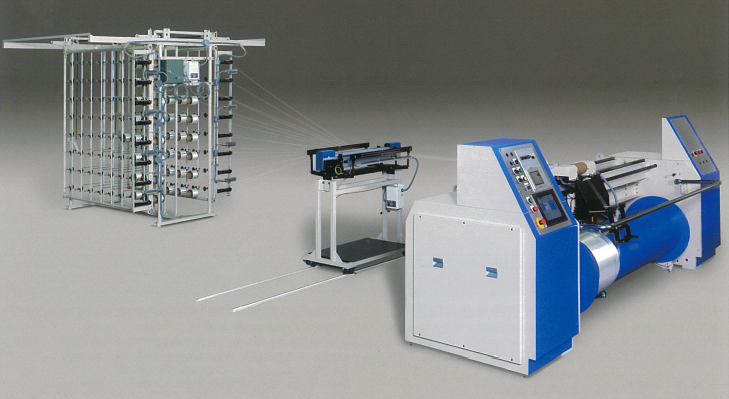

『NSW』は、たて編および織布業界の多品種、小ロット、短サイクル生産の

整経に好適で、少量から中量までの整経にも対応できる、新しい考え方の

セクショナルワーピングマシンです。

集中操作パネルとモニタ・PCコントローラ・シーケンサーの駆使により、

操作が容易。クリールに糸仕掛してからトリコットビームを整経仕上する

時間は、従来より約30%~40%短縮されます。

部分整経機よりボトルビーム(巻取用)が脱着できますので、整経後すぐ

次の整経にかかれるほか、全工程を難なく1人で作業できます。

【特長】

■多品種・小ロット・短サイクル生産に好適

■操作が簡単

■ビーム整経仕上までの時間が短い

■給糸保管および設備スペースが少ない

■大幅な省力化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

サンプル作成や小ロット対応可能な部分整経機【NSW】ワーパー

『AMT-2 φ75-2spn』は自由な発想でオリジナルヤーンを

クリエイトできる卓上型撚糸機です。

細い番手から毛糸まで、あらゆる素材・糸を撚り合わせて様々な太さの

当社独自の糸を創りだすことができます。

リンキング用の友糸造りやオリジナルデザインのサンプル糸造りにご使用

いただけます。

【特長】

■当社独自の糸を創作可能

■必要な時に必��要なだけサンプル作りが可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

卓上型撚糸機『AMT-2 φ75-2spn』

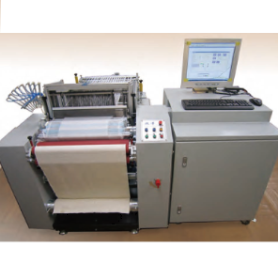

『織華(おりか)』は、アイディアを思いのままビジュアル化し、そして実現する事ができる試織機です。

テキスタイルサンプルを製織する事が可能。自由な制作環境と効率的なワー�クフローを提供致します。

製品には標準でOrikaTex(専用制御ソフト)がインストールされています。

織機の送り出し装置や巻取り装置等の電子モーター管理・レピア管理・そうこうの開口・緯糸の密度変化/糸種の変化等を制御する事が可能です。

【特長】

■ WindowsPCで織機を制御する事が可能で様々な試織試験が出来ます。

■ 少量の原料で省スペースで試織が可能で物性評価試験の内政化が可能

■マス見本やサンプル反の製織に最適な試織が可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

内製化を検討中の方必見! テキスタイルオートサンプル織機『織華』

衣料にしろ、資材にしろ、ユーザーへのアピールと、製織性の事前確認が同時にできるサンプル製織の準備を簡単に行えるよう、私共は短尺整経の技術を提供します。消費者ニーズの多様化で、数百メートル以内の小ロット製造が要求されるようになりました。従来型の部分整経機ではボビンの小割り、クリール建て、綾取り、切断、隣接バンドへのくくりつけ等、わずかな反数のためでも多くの手作業が必要です。全自動サンプル整経機「NAS」シリーズや、自動部分整経機「K7A」では、手作業が大幅に軽減されているため、小ロットの受注も無理なくこなすことができます。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

有限会社スズキワーパー 全自動短尺整経技術

お探しの製品は見つかりませんでした。

1 / 1

企画・設計におけるサンプル作成の効率化

企画・設計におけるサンプル作成の効率化とは?

縫製・繊維生産業界において、企画・設計段階でのサンプル作成プロセスを迅速化・最適化すること。これにより、開発期間の短縮、コスト削減、市場投入までのリードタイム短縮を目指します。

課題

手作業による時間的制約

デザイン画からのパターン作成、裁断、縫製といった一連のサンプル作成プロセスが手作業中心のため、多くの時間を要し、修正にも手間がかかる。

コミュニケーションロスと手戻り

デザイナー、パタンナー、縫製担当者間でのイメージの齟齬や情報伝達の遅延が発生しやすく、修正指示の伝達ミスによる手戻りが頻発する。

素材・仕様の確認コスト

実際に素材を手に取り、仕様を確認しながらサンプルを作成するため、素材調達や仕様決定に時間がかかり、試行錯誤のコストが増大する。

複数パターンの比較検討の困難さ

複数のデザイン案や仕様変更案を同時にサンプル化して比較検討することが難しく、意思決定に時間を要する。

対策

デジタルデザインツールの活用

2D/3D CADソフトウェアやデザイン支援ツールを導入し、デザイン、パターン作成、仕様書作成をデジタル化することで、作業効率を向上させる。

バーチャルサンプリングの導入

3Dモデリング技術を用いて、実際の生地や縫製を再現したバーチャルサンプルを作成し、デザインの確認や修正を行うことで、物理的なサンプル作成回数を削減する。

データ連携と情報共有プラットフォーム

デザインから生産指示まで、関連部署間でリアルタイムに情報を共有できるシステムを導入し、コミュニケーションロスや手戻りを削減する。

自動化・省力化技術の導入

自動裁断機や、一部工程を自動化する縫製機器を導入し、人的リソースの負担を軽減し、生産スピードを向上させる。

対策に役立つ製品例

3Dデザイン・モデリングソフトウェア

衣服の形状、ドレープ、素材感をリアルに再現し、デザインの初期段階で視覚的な確認と修正を可能にするため、物理的なサンプル作成前の検証を効率化する。

統合型デザイン・パターン作成システム

デザイン入力からパターン作成、仕様書作成までを一元管理し、データの連携性を高めることで、手作業による転記ミスや情報伝達の遅延を防ぎ、作業時間を短縮する。

クラウド型情報共有・プロジェクト管理ツール

関係者間でデザインデータ、修正履歴、進捗状況などをリアルタイムに共有できるため、コミュニケーションロスを削減し、迅速な意思決定と修正指示を可能にする。

デジタルファブリックシミュレーションツール

様々な素材の質感や特性をデジタル上で再現し、バーチャルサンプルに適用することで、素材選定の初期段階でのイメージ共有と検証を効率化する。