縫製・繊維生産に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

生産効率を考慮�したデザインとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

IT情報技術 |

インテリア・家具・住居関連 |

ホームソーイング |

企画・設計��・CAD |

教育・人材育成 |

検査・試験関連 |

裁断・延反・CAM |

産業用繊維資材 |

仕上・ランドリー関連 |

刺繍・プリント・カッティング加工 |

自動車・航空・宇宙産業関連 |

情報サービス |

織り・編み・染色 |

織物・繊維・不織布 |

設備・装置・環境 |

素材・縫製品 |

副資材 |

物流 |

縫製機器 |

企画・設計における生産効率を考慮したデザインとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログを�ダウンロード

一度にダウンロードできるカタログは20件までです。

こんなことにお困りではありませんか?

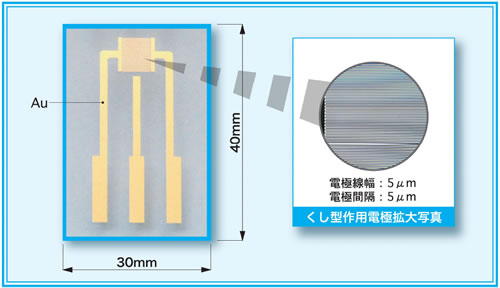

・薄膜加工・パターン加工を別々に発注し、納期管理が大変。

・図面に落としていないが、相談に乗ってくれませんか?

・細かい配線を実現したいが、成膜材料のアドバイスがほしい。

・パターン加工だけでも、受けて頂けますか?

・ラインアンドスペース(L/S)が、10μmでも対応できますか?

1)微細パターン加工を実現致します。

フォトリソグラフィ、エッチング、メタルマスクによる微細パターニングを実現しております。お客様のご要望に応じて、ベストな加工方法やレジストを選択致します。

2)基板調達から成膜まで一貫生産が可能です。

安達新産業では、基板の調達から成膜加工、微細加工、チップ加工まで

一貫してオーダメイドで対応可能です。任意の形状にカットし部品化して出荷することも可能です。但し、詳細図面などを頂く必要があります。

3)��クリーンルーム対応です。

作業環境は、成膜から検査まで、それぞれ必要なクリーン度を維持したクリーンルーム内作業となっており、微少膜欠陥(膜中異物等)に対しても万全の体制をとっております。

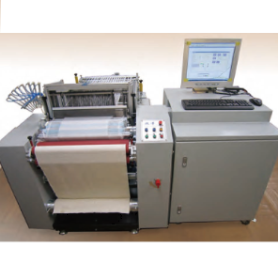

『織華(おりか)』は、アイディアを思いのままビジュアル化し、そして実現する事ができる試織機です。

テキスタイルサンプルを製織する事が可能。自由な制作環境と効率的なワークフローを提供致します。

製品には標準でOrikaTex(専用制御ソフト)がインストールされています。

織機の送り出し装置や巻取り装置等の電子モーター管理・レピア管理・そうこうの開口・緯糸の密度変化/糸種の変化等を制御する事が可能です。

【特長】

■ WindowsPCで織機を制御する事が可能で様々な試織試験が出来ます。

■ 少量の原料で省スペースで試織が可能で物性評価試験の内政化が可能

■マス見本やサンプル反の製織に最適な試織が可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社では、多種多様なシーンへの対応が可能なオリジナルポーチの企画・

製作を承っております。

これまでの実績にとらわれず、「こういうオリジナルポーチが作れたら

いいな」というアイデアベースのご相談からでも大歓迎。業界・用途・

ご予算・数量に応じて、好適な素材や仕様をご提案させていただきます。

また、当社製品のOEM(別カラーなど)も承っております。まずは

お気軽にお問い合わせください。

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

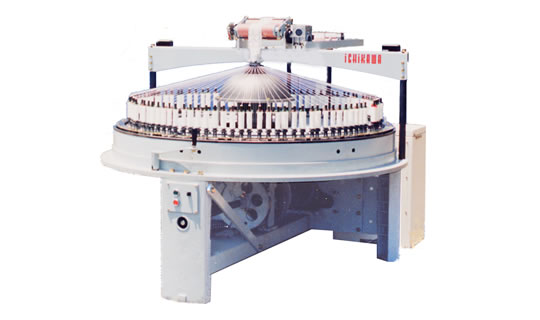

『BLC2-64/BLC2-96』は、新機構の採用により高速回転と

騒音レベルの低下を実現したトーションレース機です。

運転状況表示の他、稼働時間、生産量、糸切れ回数等の

管理データを自動記憶し表示。

当社のデザインシステムが、デザイン開発をより簡単に

より早く、より正確にします。

【特長】

■高速回転

■簡単操作

■高付加価値レース

■稼働データ表示

■デザイン技術の短期習得

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

企画・設計における生産効率を考慮したデザイン

企画・設計における生産効率を考慮したデザインとは?

縫製・繊維生産業界において、製品の企画・設計段階から生産工程の効率化を念頭に置いたデザインアプローチのこと。これにより、製造コストの削減、リードタイムの短縮、品質の向上、そして環境負荷の低減を目指します。

課題

複雑なデザインによる工程増加

過度に複雑な縫製仕様や特殊な加工を多用したデザインは、生産ラインでの作業時間を増加させ、効率を著しく低下させる。

標準化されていない部材の使用

汎用性の低い特殊なボタンやファスナー、付属部品の使用は、調達コストの増加や在庫管理の複雑化を招き、生産ラインの停止リスクを高める。

裁断・縫製ロス率の高さ

生地の柄や特性を考慮しないデザインは、裁断時のロスを増やし、縫製工程でも無駄な作業が発生しやすくなる。

情報伝達の不備による手戻り

設計図や仕様書が曖昧な場合、生産現場での誤解が生じ、修正のための手戻りが発生し、時間とコストの無駄につながる。

対策

モジュール化・標準化されたデザイン

共通化可能なデザイン要素やパーツを積極的に採用し、生産工程の標準化と自動化を促進する。

汎用部材の積極的な活用

入手しやすく、多様な製品に適用可能な標準的な付属部品を選定し、調達・在庫管理の効率化を図る。

生地特性を活かしたパターン設計

生地の伸縮性、ドレープ性、柄などを考慮したパターン設計を行い、裁断ロスを最小限に抑え、縫製工程を簡略化する。

デジタル設計・情報共有システムの導入

3D CADやPLMシステムを活用し、設計段階から生産現場との情報共有を密にし、仕様の明確化と手戻りの削減を図る。

対策に役立つ製品例

統合型設計・生産管理システム

設計データと生産情報を一元管理し、デザイン段階から生産効率をシミュレーション・最適化できるため、複雑な仕様やロスを事前に回避できる。

3Dモデリング・シミュレーションソフトウェア

仮想空間でデ��ザインの試作や縫製工程のシミュレーションを行い、生地の裁断ロスや縫製難易度を事前に評価・改善できる。

デジタルパターンメイキングツール

生地の特性や柄を考慮したパターン作成を支援し、裁断効率の向上と生地ロスの削減に貢献する。

クラウド型サプライチェーン連携システム

設計情報、部材調達、生産進捗などをリアルタイムで共有し、関係者間のコミュニケーションを円滑化することで、手戻りや遅延を防ぐ。