縫製・繊維生産に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

品質データのデ�ジタル化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

IT情報技術 |

インテリア・家具・住居関連 |

ホームソーイング |

企画・設計・CAD |

教育・人材育成 |

検査・試験関連 |

裁断・延反・CAM |

産業用繊維資材 |

仕上・ランドリー関連 |

刺繍・プリント・カッティング加工 |

自動車・航空・宇宙産業関連 |

情報サービス |

織り・編み・染色 |

織物・繊維・不織布 |

設備・装置・環境 |

�素材・縫製品 |

副資材 |

物流 |

縫製機器 |

検査・品質管理における品質データのデジタル化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

生成AI・AI検索の普及により、繊維業界のサイトでは「カタログ情報は載せているのに、指名検索やサンプル依頼が減る」という現象が起きています。

その原因の多くは、職人技や生地の独自性が “AIに読み取れない、または一般論として要約されてしまう構造” にあるからです。 本サービスでは、貴社サイトを「AIが素材を比較・推奨するロジック」に基づいて徹底分析。どこで強みが削ぎ落とされ、なぜ競合に推奨を奪われているのかを、具体的な改善策とともに可視化します。

▼こんなお悩みに

・「素材名+機能」で検索しても、自社ではなく他社やまとめサイトが推奨される

・こだわりの風合いや加工技術が、AIの要約では「一般的な特徴」に丸めらる

・スペック表(混用率・目付等)はあるが、AIがそれを「強み」として認識していない

・サステナビリティや認証(GRS等)の情報が、AI検索の比較対象から漏れている

・展示会での引き合いはあるのに、Web経由のサンプル請求・新規問い合わせが来ない

「リニューアルすべきか」「既存のスペック表をどう書き換えるか」を、AI時代のデータ視点で確定させる、設計起点の診断パッケージです。

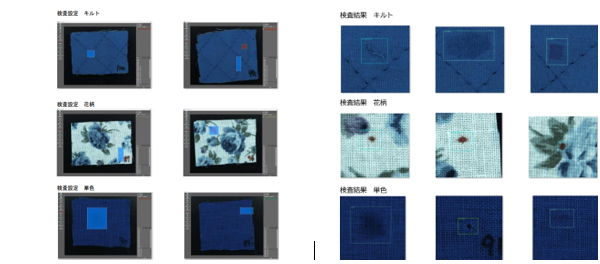

HDD を送付いただいてサンプル画像でのテスト判定です。

【検査設定と検査結果】

左の画像はアノテーション、右の画像は検出枠を表しています。

DeepSkyの検査機能を使用することにより布生地の「変色」「糸びき」「穴」の不良判定が可能でした。いただいた画像の撮影環境が全体的に暗い印象で結果としては、おおむね正しく判定出来ましたが、花柄は2枚の誤判定がありました。照明環境などで鮮明に撮像できれば、より精度が高い判定ができるようになります。

【使用したソフト】

使用ソフト:DeepSky

検査個所数:画面全体(変色 糸びき 穴)

『T.K.マークペン』は、1954年に繊維織編物の精練染色加工時に、

"染めても染まらない、洗っても色落ちしないマーキング材"として

開発した製品です。

繊維素材の多様化、加工技術の高度化に即応して改良を加え、優れた

耐薬品性と、防染性を有しており、過酷な条件の精錬、漂白、染色加工などの

処理を行ってもマーキングした記号表示は鮮明に残ります。

「スタンダード」「スペシャル」と種類は2種類をご用意。用途に合わせて

ペン先の太さ(細字・太字)、色調(黄・黒・赤)をお選びいただけます。

【特長】

■優れた耐薬品性、防染性を有する

■国内は基より広く海外の繊維業界で工程管理の効率化製品として好評

■PRTR法には抵触せず、チューブが破れて手を汚すこともなく、環境と安全にも配慮

■種類は2種類をご用意(スタンダード・スペシャル)

■過酷な条件の精錬、漂白、染色加工などの処理を行ってもマーキング�した

記号表示は鮮明に残る

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

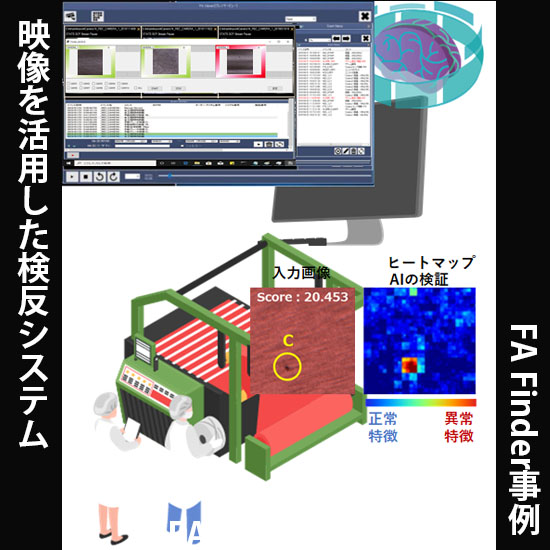

生地メーカー様から製品の織りムラやキズ、汚れの有無の精査(検反)を

請け負う大阪谷町既製服協同組合(大阪スポンジャー)様での「FA Finder」

採用事例をご紹介いたします。

従来、熟練者の目視に頼っていた検反を、スキャナ方式ラインカメラと

AI映像解析で代替。

さらに手入力だった基幹システムへの検反結果登録まで、「FA Finder」を

使って自動化しました。

【事例概要】

■課題

・検査規定はあるものの、判定基準が個人によってばらつく

・異常(傷/汚れ)箇所の指定が人によるマーキング

■効果

・長時間の目視という過酷な作業からの解放、熟練作業者不足の解消

・1日あたりの検反数が約3倍に向上

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

検査・品質管理における品質データのデジタル化

検査・品質管理��における品質データのデジタル化とは?

縫製・繊維生産業界における検査・品質管理の品質データのデジタル化とは、これまで紙媒体や個人の記憶に頼っていた検査結果や品質に関する情報を、電子データとして一元管理し、分析・活用可能な状態にすることです。これにより、品質のばらつきの低減、不良品の早期発見、生産効率の向上、そして顧客満足度の向上を目指します。

課題

記録の不統一と非効率性

検査記録が手書きやExcelなど、フォーマットが統一されておらず、集計や分析に手間がかかる。また、記録漏れや誤記が発生しやすい。

リアルタイム性の欠如

検査結果の共有が遅れ、問題発生時の迅速な対応が困難��。不良品の流出リスクが高まる。

過去データの活用不足

蓄積された品質データが活用されず、傾向分析や改善活動に繋がりにくい。経験や勘に頼った判断が多くなる。

トレーサビリティの課題

製品ごとの詳細な検査履歴や、どの工程でどのような問題が発生したかの追跡が困難。クレーム発生時の原因究明に時間がかかる。

対策

標準化されたデータ入力システム�の導入

タブレットやスマートフォンを活用し、あらかじめ定義された項目に沿って検査員が直接データを入力できるシステムを導入する。

リアルタイムデータ共有プラットフォームの活用

クラウドベースのシステムで、検査結果をリアルタイムで関係者全員が確認できる環境を構築する。

データ分析ツールの活用と可視化

蓄積されたデータをグラフやレポートで可視化し、品質の傾向や異常値を容易に把握できるツールを導入する。

バーコード/QRコードによる製品識別

製品にバーコードやQRコードを付与し、検査データと紐づけることで、個々の製品のトレーサビリティを確保する。

対策に役立つ製品例

検査記録用タブレットアプリケーション

直感的な操作で、写真や動画と共に検査項目を入力・保存できる。入力漏れを防ぎ、データの一貫性を保つ。

クラウド型品質管理システム

複数の工場や部署間で検査データをリアルタイムに共有し、進捗状況や問題点を一元管理できる。分析機能も搭載。

AI画像認識検査システム

画像データをAIが解析し、微細な傷や縫製不良などを自動で検出・記録する。人による見落としを防ぎ、検査精度を向上させる。

生産実行システム(MES)連携ツール

生産ラインの進捗データと検査データを連携させ、製品のライフサイクル全体での品質管理とトレーサビリティを実現する。