コンバーティング技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

カットラインのずれとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

加工技術 |

加飾・転写装置 |

加飾フィルム・転写箔 |

ラミネーティング・フィルム・紙・不織布加工・コーティング技術 |

エネルギーデバイス開発 |

スマートものづくり |

スリット・裁断におけるカットラインのずれとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

シール・ラベル製作業界では、刃型でラベル・シールの切り抜き加工を

行っています。

刃型は制作コストのほか、保管する場所や管理する人員などのコストが

かかります。お仕事を受ければ受けるほど増加していくコストなので、

なるべく最小限に抑える方法がないか悩んでいました。

そこで、レーザーを活用したところ、レーザー加工機は刃型が不要で、

必要なのはデータの管理だけ。刃型の制作期間がなくなったので、

短納期が実現しました。

詳しい内容は、下記PDFダウンロードよりご覧いただけます。この他にも、

製造業のよくある課題を「レーザー」により解決した14の事例を掲載しています。

【課題】

■刃型の制作コスト、保管や管理コストを抑えたい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【シール・ラベル製作業界】レーザー活用事例(1)

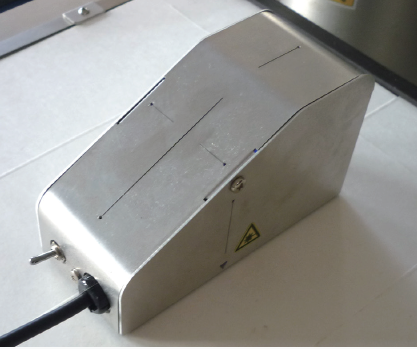

『製品厚さ検出装置』は、封緘後の厚みを検出する装置です。

個人情報保護シールの有無、及び位置ズレも検出し

不良は強制排出します。

ご要望の際は、お気軽にお問い合わせ下さい。

【特長】

■個人情報保護シールの有無の検出

■位置ズレの検出

■不良は強制排出

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

検査装置『製品厚さ検出装置』

『KYC-1』は、罫線にレーザー光を当てることにより、

罫線の起伏をレーザー光の曲折として内蔵カメラで取り込み、

罫寄りを可視化することを目的としたツールです。

マウス感覚で手軽に罫線形状を確認することができます。

また付加機能として、罫線の幅、高さを計測することも可能です。

【トラブル回避への機能】

■罫寄りの数値化

■罫線高さの数値化

■基準値との合否を自動判断

■データの保存・管理

※詳しくはPDFをダウンロー��ドして頂くか、お問い合わせください。

罫寄りカメラ『KYC-1』

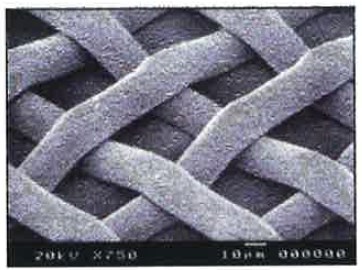

『HS-D』は、高メッシュでありながら高強度で、印刷時の寸法変化が

極小に抑えられるスクリーンメッシュです。

細線化されるパターンによって求められる厳しい位置精度に対応します。

【特長】

■高メッシュ、高強度

■印刷時の寸法変化を極小に抑える

■厳しい位置精度に対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スクリーンメッシュ『HS-D』

印刷面をカメラで確認できて位置合わせがより正確にできるカメラユニットが発売されました!

特にひとつひとつ形状が異なる物、小さな部品、向きを合わせづらい印刷物への印刷作業を改善いたします!

表示モニターはパソコン、スマートフォンなどオプションの組み合わせで選択ができます。

■使用イメージはこちら

https://youtu.be/gJJO78Y8s4w

https://www.youtube.com/watch?v=oIdnSUzdbDY

インクジェットプリンター『DiPOシリーズ用カメラユニット』

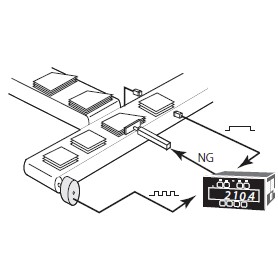

コンベア回転軸に接続されたエンコーダ2000P/rは1回転辺り20.0mm進む

ものとする。1パルス当たりの移動量は0.01(=20/2000)mmとなる。

切断長210.0mm±1.0mmをOKとして良否判定を行う。

比較出力設定値は巾設定で、AL1=210.0、AL2=1.0を設定する。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

【用途例】定尺寸法の良否判定

『カラーリアルチェッカーII』は、小ロット多品種印刷に対応した

簡単3ステップ検査機です。

アナログ感覚のその使い勝手の良さで、一世を風靡した

「カラーリアルチェッカー」がフルモデルチェンジ。

ビデオ入力式からデジタル入力式に進化し、その入力方式は変わっても、

使い勝手のDNAはそのままです。

「紙:紙」だけでなく「データ:紙」「データ:データ」の検査も可能になり

短時間で誰にでもスムースにご使用になれます。

【特長】

■幅広い検査が可能なハイブリッド検査

■充実した検査結果のスーパービュアが社内LAN運用を可能に

■Wetインキ、Dryインキの2タイプを用意

■菊全判から菊半、A3も対応

■自動で検査PITが検査状況を表示

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

印刷物検査機『カラーリアルチェッカーII』

シール・ラベル製作業界では、大量ロットor小ロットやバリアブルデータの

ラベルなど、様々な仕様のラベルの注文を外注に依頼しています。

そのため、納期と運用コストがボトルネックなので、もっと生産性の良い

方法がないかを模索していました。

そこで、レーザーを活用したところ、ラベル製作の信頼の厚いサプライヤー

としてのポジションの確立に成功しました。

詳しい内容は、下記PDFダウンロードよりご覧いただけます。この他にも、

製造業のよくある課題を「レーザー」により解決した14の事例を掲載しています。

【課題】

■様々な仕様のシール・ラベルデザインに対応すると、生産性が低くなり、

売り上げが上がらない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【シール・ラベル製作業界】レーザー活用事例(2)

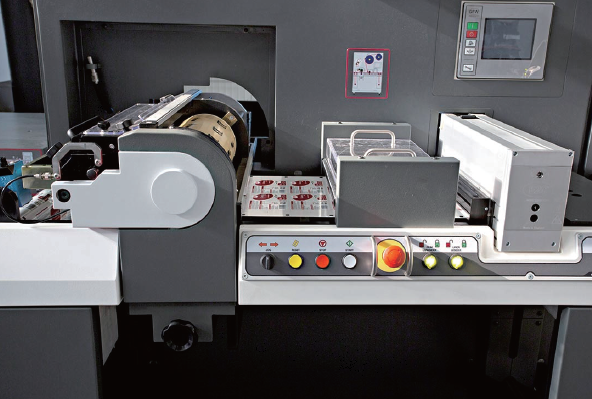

『FOTOBA XLD 170/170WP』は、フレキシブルな資材対応能力を

持ったフィニッシングマシンです。

ロール資材の大判カット加工、シート資材のカット加工、2つの特長を

1つのマシンに搭載。

壁紙など絵柄の付き合わせが必要な場合の裁断機として好適です。

【特長】

■自動トラッキング補正機能

■FOTOBA マークを認識し自動補正しながらカット

■最大18m/毎分

■自動でカットマークを認識

■縦カット刃は、シングル/8mmダブル/可変式ダブルの3種類をご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フィニッシングマシン『FOTOBA XLD 170/170WP』

従来の印刷物の色の検査は、色彩計、色彩色差計、色差計、分光光度計等を用い、試験対象物に光の反射を利用し、ポイント(点)で測定を行う目視(アナログ)での判定法が主流でした。

修榮シールでは、判別したい印刷物などをスキャンし専用のソフトにて自動で解析し数値化。

これにより、全てをPC等の媒体で処理することが可能になりました。

現代のICT化した世の中にマッチした新しい手法です。

【特徴】

○すべてをPC等の媒体にて処理できる

→被対象物をデータ化し、それを解析

○遠隔地と非検査対象(データ)の共有化をすることができる

→相手先と同条件にて確認検査を行うことができるようになる

○全ての色を数値化できるため、巷にあるカラーチップを一元化(統一)可能

→変換(数値化)も容易に行える

○色を数値化しているため、任意の色の中間色を作成することも可能

○特許出願中:No51500802111

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

印刷物の色判定『ソフトでの数値(デジタル)化判定法』

『Jaguar VLX』は、小ロットのラベル・シール・ステッカー製作に適した

自動シート給紙ユニット付きカッティングプロッターです。

POD機の後加工に好適。

自動見当合わせにより、正確&高品質なカットが特長です。

また、自動シート給紙ユニットにより高効率・省力化を実現します。

【特長】

■用紙最大セット高50mm

■B3サイズに対応

■吸盤式シート給紙機構

■4点トンボ検出による正確なカット

■カット済シート収集バスケット

■エアアシストとピックによるジャム防止

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シール・ラベル用カッティングプロッター『Jaguar VLX』

2つの入力システムを選べます。

ご利用環境によってご選択ください。

両機種とも複合マトリックス型検査ソフトウェアを搭載。

従来のシリアル検査から、パラレル処理による複合検査ができ、

検査作業における実用度が飛躍的に高まりました。

【特長】

<基本機能>

■文字・色の分割検査

■領域分割個別精度検査

■絵柄色のCMYK%検査・表示

■ハイブリッド検査

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

検査システム『MatriX システム』

当社では、切断面に優れた高精度のシンクロシートカッターを

取り扱っております。

寸法設定切断、レジスターマーク切断(見当切り)共に可能です。

ご要望の際はお気軽に、お問い合わせください。

【製品概要】

■機械幅(クロスナイフ面長)

・Max 2600mm (上下刃回転式)

・Max 3500mm (上刃回転式)

■切断長

・Min 300 ~Max 1500 mm(特殊寸法は、オプションで可)

■速度

・Max 300m/min

■断裁精度

・±0.3mm(±0.15mmレジスターマーク切断) など

※詳細については、お気軽にお問い合わせください。

シートカッター

印字ズレが問題となる両面印刷機の搬送部に用いられ、高精度の紙送り、ベルト送りを行う為、

製品の振れ精度が通常の搬送ゴムローラーと大きく異なります。

写真のリブ管タイプの他、中実シャフトタイプの加工も可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

高精度搬送ゴムローラー

お探しの製品は見つかりませんでした。

1 / 1

スリット・裁断におけるカットラインのずれ

スリット・裁断におけるカットラインのずれとは?

コンバーティング技術業界において、フィルムやシートなどの素材を特定の幅に切断する「スリット」や、任意の形状に切り出す「裁断」の工程で、設定されたラインから実際のカットラインがずれてしまう現象を指します。これは製品の品質低下や歩留まりの悪化に直結する重要な課題です。

課題

寸法精度の低下

カットラインのずれにより、製品の幅や長さが規定値から外れ、寸法精度が著しく低下します。これにより、後工程での組み立て不良や、最終製品としての機能不全を引き起こす可能性があります。

材料の無駄増大

ずれが発生した製品は不良品とみなされ、再加工や廃棄が必要となります。これにより、原材料の無駄が増加し、生産コストの上昇を招きます。

生産効率の低下

カットラインのずれを検知し、修正する作業が発生することで、生産ラインの停止や遅延が生じます。結果として、全体の生産効率が低下し、納期遅延のリスクが高まります。

品質クレームの発生

カットラインのずれは、見た目の問題だけでなく、製品の性能にも影響を与えるため、顧客からの品質クレームに繋がる可能性があります。これは企業の信頼性低下にも影響します。

対策

高精度な位置決め制御

カッター刃や素材の搬送位置を、ミリ単位以下の精度でリアルタイムに制御するシステムを導入します。これにより、設定ラインからのずれを最小限に抑えます。

自動補正機能の活用

センサーでカットラインのずれを検知し、自動的にカッター刃の位置を補正する機能を備えた装置を使用します。これにより、人為的なミスを減らし、安定した精度を維持します。

適切な刃物管理

スリット刃や裁断刃の摩耗状態を定期的に確認し、適切なタイミングで交換・研磨を行います。摩耗した刃物はカットラインのずれを引き起こす主要因の一つです。

搬送系の安定化

素材を搬送する際の振動やブレを抑制し、安定した状態でカッターに供給する機構を整備します。搬送系の不安定さはカットラインのずれに直結します。

対策に役立つ製品例

高精度カッティング装置

先進的なセンサーとフィードバック制御により、素材の搬送状態を常に監視し、カッター刃の位置をリアルタイムで微調整することで、カットラインのずれを極限まで抑制します。

画像認識検査システム

カット後の製品画像をリアルタイムで解析し、カットラインのずれを自動で検知します。ずれが検出された場合はアラートを発し、オペレーターによる修正や、自動補正システムへの指示を行います。

高耐久性カッティングツール

特殊な素材やコーティングを施したカッター刃は、摩耗しにくく切れ味が長持ちします。これにより、刃物の交換頻度を減らし、安定したカット精度を長期間維持できます。

精密搬送ユニット

素材の搬送時に発生する微細な振動やブレを吸収・抑制する機構を備えています。これにより、素材が常に一定のテンションと位置でカッターに供給され、カットラインのずれを防ぎます。