開発・製造ODM/EMSに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ラインのボトルネック分析とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

EMS |

ODM・OEM |

コンサルティング |

検査・検品・品質サービス |

製造請負・製造派遣 |

設備・自動機 開発・製造 |

組立・アセンブリ受託 |

認証・規格取得支援 |

その他開発・製造ODM/EMS |

開発・設計支援におけるラインのボトルネック分析とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『モノづくりコンサルティングサービス』では、モノづくりに関わる全ての

要素を考慮し、好適な生産システムのご提案と具現化のご支援をいたします。

新規、あるいは現状生産工程の改善を行う前に、最適な生産システム

(あるべき姿)をお客様と共に十分な検討から実行。

改善効果の実感を全員で共有化することで単発的な改善活動でなく、

継続的全員活動へと導きます。

【事業内容】

■生産工程改善(原価低減・品質向上・リードタイム短縮 等)

■人材育成サービス(設備保全の強化)

■生産設備診断サービス(予防・治療・維持・改善)

■生産設備個別好適マニュアル化サービス(ドキュメントの整備 等)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

モノづくりコンサルティングサービス

こんなことにお困りではないでしょうか?

・納期遅れが頻発しているが原因が分からない…

・歩留まりが悪くて改善したいが方法が分からない…

・出図遅れの原因が不明…

こんな課題に対して、製造業専門のプロによる無償業務診断により、

自社だけでは気付けない問題点の原因と解決案が判ります!

手間と時間をかけずに(1日程度)解決の方向性が見つかります。

プロの診断を無償で受けられます。

製造業専門のコンサルタントによる予備診断

当社では、お客様部材での搭載実験や検証などの生産技術支援を

行っております。

「JaNets(ラインコントロールソフト)」を用いた

シミュレーションにより、装置更新における効果の確認、

現行ラインの生産性向上のご提案が可能。

また、実装技術センターではプリント基板の生産工場で使用される

実装関連装置をフルラインアップで展示しています。

【サービス】

■個別デモ

■ショールームのご案内

■実験・シミュレーション

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

生産技術支援サービス

当社では、製造業の迅速な収益改善を図るため、貴社の課題とその解決の

方向性を共有し、徹底的な工場改善・コスト削減を実現する『製造業専門

無料経営診断サービス』をご提供しています。

「業績が悪化傾向だけど、どこが悪いか分からない」、「売上は増加

しているのに、利益が出ない」といったお悩みを解決いたします。

【特長】

■財務分析から事業分析、現場分析まで行うことで根本的な問題点を抽出

■事業分析により自社では把握できない強みを抽出

■経験豊富な現場コンサルがご訪問するため的確な経営問題を把握

※詳しくはPDFをダウンロードして頂��くか、お問い合わせください。

製造業専門 無料経営診断サービス

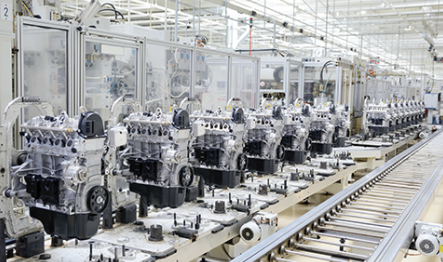

当社では、各種産業分野におけるエンジニアリング事業・メンテナンス事業

に関するコンサルタント業務を行っています。

長年トヨタ自動車において主要鋳造ラインの生産準備業務に携わってきた

中で得た「知識、経験」を最大限に生かした職場診断・改善提案・

技術支援など、お客様のニーズを的確に捉えて対応させていただきます。

【コンサルタントの切り口】

■安全、環境:ISO14001、省エネ技術を基軸とした、環境設備や

省エネ活動の提案

■生産:TPS、TPMを基軸とした、工程/設備計画、改善提案

■品質:日常管理、QC活動を機軸とした、製造品質向上、維持管理

■経営全般:方針管理、日常管理、人材育成など、経営診断および講演

※詳しくは、お気軽にお問い合わせください。

コンサルタントサービス

製品の製造工程に必要となる検査装置システムを設計製作いたします。

機構・電気・ソフトともに設計から製作までお任せください。

弊社では主に

自動車部品メーカー様

電子機器メーカー様

医療機器メーカー様

理化学機器メーカー様

生産設備メーカー様

等の御用途にて多数の実績とノウハウがございます。

産業の種類を問わず、検査の必要な工程は多岐に御座います。

弊社では、

メカ、電気、ソフトの体制を用意しており、

装置機構設計&回路設計から製作&配線、そしてソフト作成まで可能です。

実際に使用される方の使用感を考えつつ、

「使いやすい!」

を第一に、品質とコストが高い次元で両立する事を意識して設計致します。

検査、調整は入念に行い、

御客様の御要望に沿って最適化して納入いたします。

弊社は静岡県浜松市を拠点に

各地にアクセスしやすいロケーション環境で迅速な対応が可能です。

東海地区は勿論の事、

関西地区、関東地区等、勿論その他各地にも対応いたします。

(東京、大阪、愛知、名古屋、神奈川、埼玉、三重、岐阜、長野、山梨、をを主に他地域迄)

ジーリンクス 検査装置設計サービス

当社では、IoTツールの活用を通じて、いまある「現場=人」をもとに、

よりよいモノづくりを実現するための改善を支援する製造業向けの

コンサルティングを行っております。

「現状把握改善プランの提案・実行」までを一気通貫でサポート可能。

個社の現場に合わせた標準業務プロセスを設計し、

サービス(人と情報)提供を通じて、システム活用をお手伝い致��します。

【当社の強み】

■現場を動かす5W1Hに着目したコンサルティング

■「今」ある「現場の力」を最大化する解決策の提案・実行

■外部パートナーとの数々のネットワークで様々な施策に対応

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

製造業向け コンサルティングサービス

こんなことにお困りではないでしょうか?

製造現場業務でのよくある課題

・忙しいはずなのに、設備・ラインの稼働率が低い

・在庫がリアルタイムに把握できない

・現合作業により組立生産性が低下している

・「現地調整」という出荷後の仕様変更が多発する

生産管理/調達業務でのよくある課題

・販売計画と生産計画が連携できていない

・納期サバ読み、飛び込み対応による生産計画の崩壊

・工程計画/工程進捗がリアルタイムで把握できない

・出図遅れ、短納期、仕様変更で特急手配が頻発

・伝票発行等の作業に追われ、本来の業務ができない

設計業務でのよくある課題

・技術文書等が個人持ちで、共有・管理できていない

・設計作業が属人的で負荷分散できていない

・引合~仕様打合せに、設計が引っ張り出される

・都度図作成、案件対応で、毎日残業…

こんな課題に対して、製造業専門のプロによる無償業務診断により、

自社だけでは気付けない問題点の原因と解決案が判ります!

手間と時間をかけずに(1日程度)解決の方向性が見つかります。

プロの診断を無償で受けられます。

製造業専門のコンサルタントによる予備診断 ※報告書サンプル贈呈

本資料では当社の経験に基づき、コンサルタントの見極め方と選定時の

具体的なチェックポイントをご紹介します。

コンサルタント選定における3つの比較ポイントを説明しており、中小製造業の

収益アップを実現するコンサルタント選びの秘訣を解説。

その他にも、「製造業への深い理解と専門知識を有しているか」「工場運営の

効率化、品質管理、コスト削減、生産性向上に関する実績は豊富か」などと

いった選定簡易チェックシートも掲載しております。

【掲載内容】

■コンサルタント選定における3つの比較ポイント

・POINT1 製造業専門性

・POINT2 工場改善力

・POINT3 目標設定力

■選定簡易チェックシート

■運営会社

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【資料】収益アップを実現するコンサルタント選びの秘訣

お探しの製品は見つかりませんでした。

1 / 1

開発・設計支援におけるラインのボトルネック分析

開発・設計支援におけるラインのボトルネック分析とは?

開発・設計支援のラインにおけるボトルネック分析とは、製品開発や設計プロセスにおいて、全体の流れを遅延させている箇所(ボトルネック)を特定し、その原因を解明することで、生産性向上やリードタイム短縮を目指す活動です。ODM/EMS業界では、顧客からの多様な要求に応えつつ、迅速かつ高品質な製品を提供するために、この分析が不可欠となります。

課題

設計リソースの偏りによる遅延

特定の設計分野にリソースが集中し、他の分野で作業が滞ってしまう。これにより、全体の開発スケジュールに遅れが生じる。

情報共有の不備による手戻り発生

設計者間や部門間での情報共有が不十分なため、仕様の誤解や設計ミスが発生し、手戻り作業が増加する。

検証・評価プロセスの非効率性

テストや評価に時間がかかりすぎたり、必要な設備が不足していたりすることで、設計完了後のプロセスがボトルネックとなる。

仕様変更への対応遅延

顧客からの急な仕様変更要求に対し、設計変更の評価や実装に時間がかかり、開発全体のスピードが低下する。

対策

リソース配分の最適化

各設計分野の負荷状況を可視化し、必要に応じて人員や設備を再配分することで、リソースの偏りを解消する。

統合的な情報管理システムの導入

設計データや進捗状況を一元管理できるシステムを導入し、関係者全員が最新情報をリアルタイムで共有できるようにする。

自動化・効率化ツールの活用

テストの自動化や、設計支援ツールの高度化により、検証・評価プロセスの時間を短縮し、効率を高める。

アジャイルな開発プロセスの導入

仕様変更に柔軟に対応できるアジャイル開発手法を取り入れ、小まめなフィードバックサイクルで迅速な意思決定と対応を可能にする。

対策に役立つ製品例

統合開発環境システム

複数の設計ツールやシミュレーション機能を統合し、設計プロセス全体を効率化することで、リソースの偏りや情報共有の課題を解決する。

プロジェクト管理・コラボレーションツール

タスク管理、進捗共有、ドキュメント管理機能を備え、チーム間のコミュニケーションを円滑にし、情報共有の不備による手戻りを削減する。

自動テスト・検証システム

設計段階での自動テストやシミュレーションを可能にし、検証・評価プロセスの時間を大幅に短縮することで、ボトルネックを解消する。

要求管理・変更管理システム

顧客からの要求や仕様変更を一元管理し、変更の影響度評価や設計への反映を迅速に行うことで、仕様変更への対応遅延を防ぐ。