工場設備・FA化推進に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

��不良率の把握とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

バリ取り |

メンテナンス |

安全・防災 |

加工機・工具 |

工場設備・備品 |

洗浄 |

脱炭素・省エネ |

物流・マテハン |

その他工場設備・FA化推進 |

品質管理における不良率の把握とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

粉体プロセルにおけるホッパー内のブリッジ、詰りなどの解消に最適です。

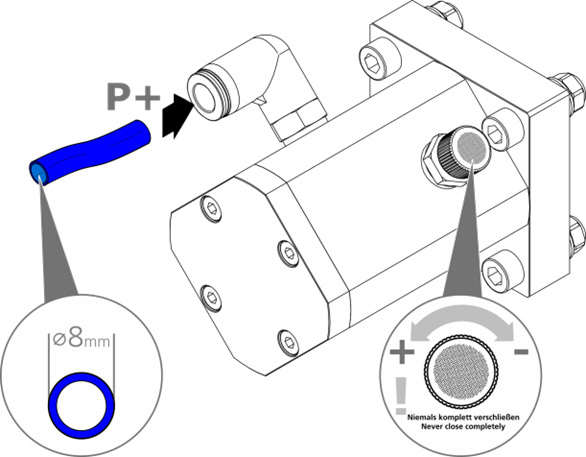

・エアー駆動式(エアチューブφ8mm)の為、施工が簡単です。

・エアクッション搭載の為、低騒音で作動します。

・振動の強さと周波数は、スロットルをアナログで設定することで簡単に調整出来ます。

製造業において、歩留まり改善のためには、正確な見積もり価格の算出が重要です。特に、賃率の算出方法を理解することは、コスト管理の基礎となります。賃率が適切に計算されていない場合、利益を圧迫し、経営に悪影響を及ぼす可能性があります。本動画では、賃率の基本的な考え方について解説し、見積もり価格の透明性を高める方法を提案します。

【活用シーン】

・新規製品の見積もり作成時

・コスト削減を目指す際

・賃率の計算方法を見直したい時

【導入の効果】

・正確な見積もり価格の算出

・コスト管理能力の向上

・利益率の改善

マーキングとは、文字・記号・マークなどの「印」をつけることです。

製品や部品の製造などに関わる必要な情報を「印」とし、物そのものに

マーキングすること(ダイレクトパーツマーキング)で、様々な情報を

記録・管理することが可能。

いつ・どこで作られたものか追跡調査(トレーサビリティ)が短時間で

確実にでき、その後の対応も早急に、的確に、最小限にとどめます。

【ベクトルのマーキング装置(刻印機)の特長】

■ダイレクトパーツマーキング用の装置

■スタイラスを振動させ、マーキングする

・エアペンマーキング装置:ペンにエア(圧縮空気)を利用

・超音波ペンマーキング装置:超音波振動を利用

・電磁ペンマーキング装置:電磁石の磁力を利用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

品質管理における不良率の把握

品質管理における不良率の把握とは?

工場設備・FA化推進業界における品質管理の不良率の把握とは、製造プロセス全体で発生する不適合品(不良品)の割合を正確に測定・分析することです。これにより、品質改善のボトルネックを特定し、生産効率の向上、コスト削減、顧客満足度の向上を目指します。

課題

データ収集の非効率性

手作業による記録や、システム間の連携不足により、不良率データをリアルタイムかつ正確に収集することが困難。

原因分析の遅延

収集されたデータが断片的であったり、分析ツールが不足していたりするため、不良発生の根本原因を迅速に特定できない。

改善策の実行不足

不良率の傾向は把握できても、具体的な改善策の立案や実行、その効果測定まで至らないケースが多い。

属人的な品質管理

特定の担当者に依存した品質管理体制であり、ノウハウの共有や標準化が進まず、継続的な品質改善が難しい。

対策

リアルタイムデータ収集システムの導入

製造ライ�ンの各工程から自動的に不良データを収集し、一元管理するシステムを導入する。

高度なデータ分析ツールの活用

統計的手法やAIを活用した分析ツールを用いて、不良発生パターンや相関関係を可視化し、原因究明を支援する。

PDCAサイクルの徹底

不良率の把握から原因分析、改善策の実行、効果測定までの一連のプロセスを計画的に実施し、継続的な改善を図る。

品質管理プロセスの標準化

不良発生時の対応手順やデータ記録方法などを標準化し、担当者間のばらつきをなくし、組織的な品質管理体制を構築する。

対策に役立つ製品例

製造実行システム(MES)

製造現場のリアルタイムデータを収集・管理し、生産進捗や品質情報を可視化することで、不良率の正確な把握と迅速な分析を可能にする。

統計的プロセス管理(SPC)ソフトウェア

製造プロセスにおけるばらつきを統計的に分析し、異常の兆候を早期に検知することで、不良発生の予防や原因特定を支援する。

IoTセンサーとデータシステム

設備に取り付けたセンサーから稼働状況や環境データを収集し、クラウド上のプラットフォームで一元管理・分析することで、不良発生要因の特定に役立つ。

AIを活用した画像検査システム

製品の外観検査を自動化し、微細な欠陥も高精度に検出することで、不良品の流出を防ぎ、不良率データの精度向上に貢献する。