メカトロニクス制御に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

収集データの品質管理活用とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

EMC・ノイズ対策技術 |

スマート工場内の搬送系および協働ロボット利活用 |

スマート工場・DX |

パワーエレクトロニクス技術 |

メカトロニクス・制御技術 |

モーション・エンジニアリング |

モータ技術 |

工場内のシステム見える化 |

工場内のデジタルトランスフォーメーション(DX) |

電源システム |

熱設計・対策技術 |

部品加工技術 |

その他メカトロニクス制御 |

制御システム・FA機器・ロボットにおける収集データの品質管理活用とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、EMC対策における品質管理が重要です。製品の誤作動や性能低下を防ぐためには、製造工程における正確な作業と、多国籍スタッフへの確実な情報伝達が求められます。LinkBrain 10は、研修の土台となる「基本的な説明」を10分のアニメーションに置き換えることで、管理者の説明工数を最大87.5%削減します。これにより、管理者は現場の改善や重要工程の指導に集中できます。

【活用シーン】

・EMC対策が必要な電子機器の製造現場

・新人研修、多国籍スタッフへの教育

・品質管理の徹底

【導入の効果】

・管理者の業務効率化

・均一な品質の確保

・多言語対応による教育の効率化

電子機器業界では、歩留まりの改善が収益性向上に不可欠です。製造プロセスにおける不良品の発生は、コスト増につながるだけでなく、顧客からの信頼を損なう原因にもなりかねません。業務の属人化や標準化不足は、歩留まりを悪化させる要因の一つです。業務可視化・分析専門ツール「iGrafx」を活用し、業務プロセスを改善することで、歩留まりの向上を目指しましょう。

【活用シーン】

・製造工程における不良品の発生率が高い

・検査工程での見落としが多い

・業務の標準化が進んでいない

【導入の効果】

・不良品の発生率を低減

・検査工程の効率化

・業務の標準化による品質安定化

電子部品業界において、RoHS指令への適合は、製品の市場競争力を左右する重要な要素です。RoHS対応のためには、部品の調達から製造、出荷に至るまでの全工程において、含有物質の正確な管理が不可欠です。特に、サプライチェーン全体での情報共有と、トレーサビリティの確保が求められます。在庫管理システム『WING』は、RoHS対応に必要な情報を一元管理し、効率的なコンプライアンス体制構築を支援します。

【活用シーン】

・RoHS規制対象物質の含有状況を、部品単位で管理

・サプライヤーからのRoHS証明書の登録と管理

・入庫、在庫、出荷におけるRoHS対応状況の可視化

【導入の効果】

・RoHS規制へのコンプライアンスを強化

・サプライチェーン全体の透明性を向上

・無駄なコストを削減し、効率的な在庫管理を実現

当資料は、磁気カードターミナル『SRUシリーズ』の仕様書です。

HOST通信インターフェースにUSBを採用。パソコンなどのUSBポートに

当製品を接続するだけで、磁気カードなどのデータを手軽に収集する事が

できます。

SRU-100をはじめ、200、300、MKII USB仕様の製品について掲載しています。

【記載内容(一部)】

■概要

■特長

■作成範囲

■接続図

■一般仕様

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

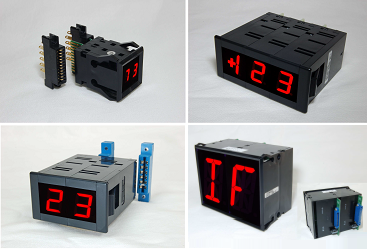

PDシリーズは文字高 8mm、15mm、25mm、57mmの4種類が有り、全てフォトカプラ及び0~9表示ドライバ内蔵型になっています。

電圧は24V、12V及び5Vの3種です。

PDGシリーズは文字高15mm±1セグメント表示器です。

1桁幅寸法は20mm、LED発光色は赤色、パネルにワンタッチで取付可能。

CDGシリーズは、5×7ドット文字高18mmでフォトカプラ内蔵型です。

表示文字は、数字、アルファベット、カタカナ、記号、単位、略漢字等256種類の表示が行えます。

ADシリーズは文字高57mmでフォトカプラ、ドライバを内蔵しています。

【特徴】

[PDシリーズ]

○文字高8mm、15mm、25mm、57mmの4種類

[PDGシリーズ]

○入力論理は標準 負論理、正論理の2種類

[CDGシリーズ]

○表示ドライバー内蔵型/ドライバー外付型あり

[ADシリーズ]

○文字高 57mm表示器、1桁幅寸法:48mm

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

制御システム・FA機器・ロボットにおける収集データの品質管理活用

制御システム・FA機器・ロボットにおける収集データの品質管理活用とは?

メカトロニクス制御業界において、生産ラインやロボットから収集されるデータの品質を管理し、そのデータを活用することで、生産性の向上、品質の安定化、予知保全の実現を目指す取り組みです。これにより、より効率的で信頼性の高い製造プロセスを構築します。

課題

データの一貫性と正確性の欠如

センサーの故障や設定ミス、通信エラーなどにより、収集されるデータにばらつきが生じ、分析や意思決定に誤りを招く可能性があります。

データ形式の不統一

��異なるメーカーの機器やシステムから収集されるデータが、統一された形式で管理されていないため、統合的な分析が困難になります。

リアルタイム性の不足

データ収集から処理、分析までのタイムラグが大きく、問題発生時の迅速な対応や、リアルタイムでの最適化が難しい場合があります。

データ活用のための専門知識不足

収集したデータを効果的に分析・活用するための専門的なスキルや知識を持つ人材が不足しており、データのポテンシャルを最大限に引き出せていません。

対策

データ収集プロセスの標準化

センサーのキャリブレーション手順の確立、データ収集頻度の統一、エラー検知メカニズムの導入により、データの信頼性を向上させます。

データ統合・変換ツールの導入

異なるデータソースを統一されたフォーマットに変換し、一元管理できるシステムを導入することで、分析の効率化を図ります。

リアルタイムデータ処理基盤の構築

エッジコンピューティングやストリーム処理技術を活用し、データ収集後すぐに処理・分析できる環境を整備します。

データ分析・活用プラットフォームの活用

AIや機械学習機能を備えたプラットフォームを利用し、専門知識がなくてもデータからインサイトを得られるようにします。

対策に役立つ製品例

統合データ管理システム

様々なソースからのデータを収集・統合し、標準化された形式で管理することで、データの一貫性とアクセス性を向上させます。

リアルタイムデータ分析ツール

収集されたデータを即座に分析し、異常検知やパフォーマンスの可視化を行うことで、迅速な意思決定を支援します。

AI駆動型予知保全システム

機器の稼働データを学習し、故障の兆候を事前に検知することで、計画的なメンテナンスを可能にし、ダウンタイムを削減します。

自動データ品質チェックシステム

収集されたデータに対し、自動的に品質チェックを行い、異常値や欠損値を検出し、修正プロセスを支援します。