印刷テクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ロット間のバラつき防止とは?課題と対策・製品を解説

目的・課題で絞り込む

後加工・製本工程(ポストプレス)

カテゴリで絞り込む

クロスメディア |

パッケージング |

プリプレス |

プリメディア |

ラベル |

印刷 |

紙工 |

製本 |

その他印刷テクノロジー |

後加工・製本工程(ポストプレス)におけるロット間のバラつき防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『CST J-1』は、自動高速曲げ機能/ニ度折り機能/クリープ機能を搭載し、

現状の製函機に則した性能評価が可能な罫線折曲げ特性測定機です。

回転後、設定時間に応じてその角度を保持し、経時変化を評価することが可能。

また、予め設定された計測範囲で3回まで続けて繰り返し曲げ動作を

行わせることもでき、これにより繰り返し曲げ評価も可能です。

【機能】

■段ボール用に、ラチェットクランプ機構を有する

■計測データは、CSV形式で出力されUSBメモリ等によって保存可能

■ロードセルと試験片の位置をスライド可変できる機構を有する

■カメラので観察が容易にできるよう、ワークを垂直にチャックする

■反転時、ワークの曲がりを抑える機構を有する

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

罫線折曲げ特性測定機『CST J-1』

『Gaze Plus』は、1台のカメラで2か所の検査ができ、1か所毎に同時に

糊とフラップの検査が可能なシステムです。

カメラは標準で2台、オプションで4台まで増設可能。Windowsベースの

検査システムなので、カスタマイズも容易に行えます。

品種ごとに設定を保存し、簡単に切り替えができ、さらにNG画像の保存や

管理も可能となっております。

【特長】

■4コーナーの検査が可能

■NG画像の保存や管理ができる

■異常検出時はパトライトで通知

■Windowsベースの検査システムなので、カスタマイズも簡単

■カメラは標準で2台、オプションで4台まで増設可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ノリ・フラップ折れ検査システム『Gaze Plus』

『MJ-14』は、ステンレステーブルを標準で搭載した紙揃え機です。

エア抜き装置を搭載し、すばやく均一なエア抜きが可能。

オプションの紙さばき装置は、風の出し入れにより紙さばき作業を

補助します。

【特長】

■ステンレステーブルを標準搭載

■紙を選ばず確実なエアー抜きを実現

■2本のローラーでエア抜きを行う為、すばやく均一なエア抜きが可能

■紙さばき装置(オプション)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

紙揃え機『MJ-14』

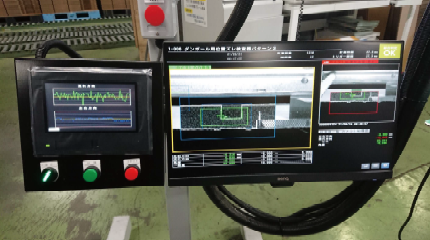

当社のダンボール用マスターチェッカーは、ダンボール用の抜きズレ検査器です。

印刷マークを記憶し、左右・流れ方向のズレを検知し、設定値を超えたら

エラー出力いたします。

ズレ量はグラフで表示され、ズレの傾向も確認可能です。

ご要望の際はお気軽に、お問い合わせください。

【その他ダンボール関連製品】

■ダンボール用ライナーカット・カットテープ検査器(平盤ダイカッタ)

■ダンボール用ライナーカット・カットテープ検査器(A式)

■サーモ監視システム

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

ダンボール用マスターチェッカー

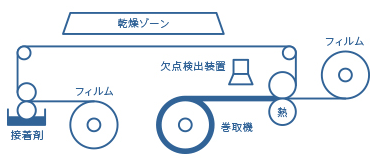

当社では、パッケージの『一貫生産システム』をご提供しています。

営業部には様々な製品に対する包材の知識を持った社員が在籍しています。

新製品の開発やデザインのリニューアル等、お客様のご要望に沿って企画。

経験豊富なデザイナーがお客�様のご要望に応えるために、

多彩なアプローチでアイデアをカタチにしていきます。

【特長】

■版下作成

・完成したデザインに必要な情報(表示等)を加え、

印刷に適した完成データを作成

■印刷検品

・欠点検出装置を使用して検査

・厳しい検査体制のもと、品質の向上に取り組んでいる

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

パッケージ印刷の一貫生産システム

お探しの製品は見つかりませんでした。

1 / 1

後加工・製本工程(ポストプレス)におけるロット間のバラつき防止

後加工・製本工程(ポストプレス)におけるロット間のバラつき防止とは?

印刷物の後加工・製本工程において、異なる製造ロット間で仕上がりの品質や仕様にばらつきが生じることを防ぎ、常に一定の品質を維持することを目指す取り組みです。これにより、顧客満足度の向上とブランドイメージの維持を図ります。

課題

作業者による品質のばらつき

熟練度や経験の違いにより、担当者によって仕上がりの精度や仕上がりに差が出てしまう。

機械設定の不均一性

機械の調整や設定がロットごとに微妙に異なり、仕上がりに影響を与える。

原材料の特性変化

使用する紙やインクなどの原材料のロット間でのわずかな特性変化が、加工工程で影響を及ぼす。

環境要因の影響

温度、湿度などの作業環境の変化が、接着や断裁などの工程に影響し、品質のばらつきを生む。

対策

標準化された作業手順の導入

誰が担当しても同じ品質が実現できるよう、詳細な作業マニュアルを作成し、徹底した教育を行う。

自動化・デジタル化の推進

機械設定の自動化や、デジタルデータに基づいた正確な加工により、人的ミスや設定のばらつきを排除する。

品質管理体制の強化

各工程での厳格な品質チェック体制を構築し、異常を早期に発見・是正する仕組みを導入する。

トレーサビリティの確保

原材料から製造工程、最終製品まで、各ロットの情報を追跡可能にし、問題発生時の原因究明を容易にする。

対策に役立つ製品例

統合生産管理システム

生産計画から進捗管理、品質管理までを一元化し、各工程のデータをリアルタイムで共有・分析することで、ロット間のバラつき要因を特定し、改善策を実行する。

自動設定機能付き加工機械

デジタルデータに基づいて機械設定を自動で行い、設定ミスや担当者によるばらつきを排除し、常に一定の精度で加工を行う。

リアルタイム品質モニタリングツール

加工中の製品の品質をリアルタイムで計測・記録し、異常値を検知した場合に即座にアラートを発することで、不良品の流出を防ぎ、原因究明に役立てる。

作業者向けトレーニングシステム

動画やインタラクティブなコンテンツを通じて、標準化された作業手順や品質基準に関するトレーニングを効率的に実施し、作業者間のスキル差を縮小する。